Зменшення маси

Пов’язані терміни:

- Енергетична інженерія

- Силова установка

- Вуглецеве волокно

- Удосконалена високоміцна сталь

- Економія палива

- Високоміцна сталь

- Марка сталі

Завантажити у форматі PDF

Про цю сторінку

Легка вага автомобіля з використанням нового інструменту CAE для прогнозування дефектів тонкої плівки у високоміцних виливках

1.1.2 Економічна стійкість

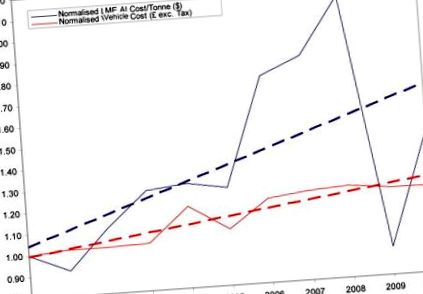

Масове скорочення має очевидну вигоду для бізнесу завдяки зменшенню вартості сировини, але це стає ще більш важливим для довгострокової прибутковості бізнесу, якщо враховувати зростання інфляції сировини проти зростання ціни продажу преміум-автомобілів. На рисунку 1 наведено вартість алюмінію (як продається на Лондонській біржі металів (7)) та середню вартість автомобільного автомобіля преміум-класу (дані серії BMW 5 із звітів про конкуренцію ЄС щодо цін на автомобілі (8)), обидва нормалізовані відповідно до їх відповідних значення в 2000 році. Можна чітко побачити, що вартість алюмінію зростає вищими темпами, ніж вартість реконструкції нового автомобіля, тому, якщо автомобільні компанії хочуть залишатися прибутковою, вони повинні мати можливість зменшити загальну масу алюмінію, що використовується в транспортному засобі. Цього можна досягти за допомогою використання передових методів CAE, які відкривають нові можливості для значних досліджень проектних показників та зменшення маси за рахунок оптимізації конструкцій.

Фігура 1 . Нормалізовані витрати на транспортні засоби та алюміній преміум-класу протягом останнього десятиліття

Сталі для кузовів

Дж. Холл, Дж.Р.Фекете, в Automotive Steels, 2017

2.2 Внесок сталі в економію палива за рахунок зменшення маси

Внаслідок значного збільшення міцності марки сталі потрібно менше сталі для забезпечення таких самих характеристик несучого навантаження, ніж для нижчих класів міцності. Це дозволяє сталь вважати ефективним матеріалом для полегшення і тим самим сприяти поліпшенню економії палива. Кілька досліджень щодо зменшення маси транспортного засобу з високоміцною та вдосконаленою високоміцною сталлю було завершено протягом періоду 2009–11 [9–12]. Ці дослідження призвели до масового скорочення з 13% до 29% порівняно з базовими транспортними засобами. Варіація зменшення маси залежить в основному від типу методу оптимізації, який буде розглянуто нижче.

2.2.1 Оптимізація 2-Г класу та калібрів

Часто зменшення маси транспортного засобу починається з розгляду "альтернативних" матеріалів з меншою щільністю, таких як полімери, зміцнені алюмінієм, магнієм або вуглецевим волокном, як описано в главі 1, Дизайн автомобільного кузова: перспектива матеріалів. У цьому розділі зосереджено увагу на досягненні зменшення маси автомобіля за допомогою сталі в конструкції кузова та закриттях.

Порівняно простий спосіб зменшити масу автомобіля, що використовує сталь, - це замінити кожну домінуючу деталь міцності на таку, виготовлену із сталі вищої міцності. Зменшення маси відбувається через те, що частина меншої товщини матеріалу з більшою міцністю може нести більше навантаження. Дослідження Lotus Engineering на Toyota Venza 2009 року, що фінансується Американським енергетичним фондом, оцінило можливості зменшення маси для типового автомобіля в сегменті комунальних кросоверів. Базовий корпус Venza 2009 року був переважно м'якою сталлю з менш ніж 10% високоміцної сталі. Дослідження оцінило дві архітектурні зміни, класифіковані як „низький” чи „високий” розвиток. Транспортний засіб із “низьким рівнем розвитку” ставив за мету зменшення маси на 20% завдяки використанню технологій, здійсненних до 2014 року для включення в транспортний засіб 2017 року. Цей транспортний засіб використовував в основному високоміцні марки сталі з дуже мало кольорових застосувань. Транспортний засіб з високим рівнем розвитку мав на меті зниження маси на 40% на виробництво 2020 року за допомогою технологій, здійсненних до 2017 р. Ця версія зосереджена на використанні альтернативних матеріалів, таких як алюміній, магній та полімерні композити.

Включивши нові вдосконалені високоміцні сталі (AHSS) у 2009 Toyota Venza, інженерія Lotus змогла зменшити масу тіла в білому (BIW) приблизно на 16%, що відповідало іншим моделям автомобілів, які вже застосовували помірні кількості високоміцна сталь. Попередні дослідження WorldAutoSteel на дослідницькій родині UltraLight [8] показали, що при заміні м'якої сталі на AHSS можна досягти зниження маси на 25%. Транспортний засіб “високого розвитку” з використанням альтернативних матеріалів з меншою щільністю показав лише економію на 29%.

У цьому дослідженні також порівнюються викиди життєвого циклу автомобілів з “низьким” та “високим” розвитком. Навіть при великих різницях у економії маси і, отже, різниці у викидах вихлопних газів на основі покращеної економії палива, загальні викиди автомобілів приблизно однакові. Невідповідність полягає у фазі виробництва матеріалів, де альтернативні матеріали викидають більший парниковий газ (ПГ) під час виробництва, тим самим заперечуючи їх переваги на етапі життєвого циклу. Більш детальне пояснення щодо ПГ викладено в кінці цього розділу.

Дослідження другого етапу Toyota Venza було завершене FEV у 2010 році [7]. На цьому етапі була додана можливість аналізу аварійних ситуацій разом з автоматизованим інженерним аналізом щодо NVH, довговічності та жорсткості. Крім того, була включена більш сувора методологія аналізу витрат. Економія маси тіла для цього дослідження показала зниження майже на 13%, але використовувала менш високоміцну сталь. Зменшення маси призвело до загальної економії маси автомобіля понад 18%, із чистою економією транспортних засобів.

ArcelorMittal провів низку досліджень щодо зменшення маси в BIW та системах шасі під назвою S-in Motion. Ці дослідження розпочались з оцінки середнього розміру (сегмент С) седана в 2010 році, а пізніше включали пікап, акумуляторний електромобіль (BEV) та інші. Кожне дослідження включало використання AHSS як холодного, так і гарячого штампування, а також лазерно зварених заготовок, довгих виробів та труб. Зменшення маси седана досягло 19% завдяки переходу від 36% застосувань AHSS до 54% та значному збільшенню міцності сталі в кожній категорії класу. Це зменшення маси стало можливим завдяки наявній в даний час технології і без додаткових витрат на транспортний засіб. Пікап-дослідження з використанням тих самих принципів дозволило зменшити масу на 23% порівняно з еквівалентним базовим транспортним засобом у 2014 році. Додаткове зниження на 4% передбачалося із застосуванням оцінок, що розроблялися під час дослідження.

2.2.2 Оптимізація 3-G класу, калібрування та геометрії

У 2011 р. Організація WorldAutoSteel завершила великий проект з розробки повністю спроектованого електротехнічного автомобіля з інтенсивним використанням сталі із зниженими викидами парникових газів протягом усього його життєвого циклу [9]. Цей автомобіль FutureSteelVehicle (FSV) досягнув зниження маси на 35% порівняно з еталонним автомобілем 2009 року, використовуючи інтенсивну структуру кузова AHSS, і знизив його ПГ майже на 70%. Перероблений автомобіль відповідав усім глобальним вимогам щодо аварійності та довговічності, забезпечуючи п’ятизірковий рейтинг безпеки, уникаючи при цьому високих покарань за зменшення маси.

Зменшення маси конструкції кузова було досягнуто завдяки поєднанню нових класів AHSS, таким чином зменшивши товщину деталей, як обговорювалося вище, але також переоцінивши шляхи навантаження і таким чином оптимізувавши геометрію деталей на основі доданої міцності. Результати проекту включали розробку 19 нових марок сталі, щоб забезпечити найефективніші марки, що відповідають вимогам до шляху навантаження, при цьому вони все ще є технологічними. Крім того, було використано кілька нових або вдосконалених методів виготовлення, щоб забезпечити найкращий сорт для кожного окремого застосування компонентів.

Як продемонстрував FSV, пікап S-in Motion та інші, показані на рис. 2.1, поєднуючи методологію 3-G для зменшення маси разом із новими марками сталі, зі сталлю можна досягти значної економії маси близько 22% і більше до базових транспортних засобів із в основному марками сталі м’якої та високої міцності. Залишається питання: чи достатньо це зменшення маси для реалізації майбутніх вимог CAFE (Середня корпоративна економія палива)?

2.2.3 Модель NHTSA 5 Volpe для відповідності CAFE та ефектів

Для того, щоб допомогти оцінити прогрес автовиробників або потенціал у досягненні вимог CAFE, Міністерство транспорту розробило модель, яка називається Моделью Вольпе, для підтримки нормотворчості CAFE NHTSA [13]. Модель може бути використана як інструмент для оцінки відповідності виробника передбачуваним майбутнім паркам автомобілів. Модель включає обчислення витрат, ефекту та переваг технологій, що відповідають стандартам CAFE, включаючи моделювання Монте-Карло. На рис. 2.5 показані результати моделі NHTSA Volpe для повного парку транспортних засобів США до 2025 року, що відповідає характеристикам 54,5 миль на галон на основі прогнозів продажів EPA як функції продуктивності силової установки та зменшення маси, досягнутої в BIW. Діаграма показує, що якщо передбачувані поліпшення силового агрегату досягнуті в повному обсязі, додаткове зменшення маси не потрібно для досягнення економії палива. Однак, якщо в цих вдосконаленнях є дефіцит, зменшення маси стає важливим. Оскільки сталь показала потенціал зменшення маси приблизно на 25%, результати моделі показують, що сталеві корпуси допоможуть компенсувати дефіцит силових агрегатів близько 10%. Однак, якщо покращення силового агрегату на рівні приблизно 15% або більше, знадобляться додаткові технології зменшення маси.

Малюнок 2.5. Потенціал зменшення маси AHSS за допомогою моделі NHTSA Volpe на прогнозованому флоті 2025 року. 6

Результати цих досліджень показують дуже багатообіцяючий результат металургії для підтримки галузі у відповідності з майбутніми правилами CAFE. У наступному розділі буде обговорено, як ці дослідження вплинули на фактичні конструкції автомобілів для перевірки моделей.

- Зеленолисті овочі - огляд тем ScienceDirect

- Арабська гумка - огляд тем ScienceDirect

- Ісламське право - огляд тем ScienceDirect

- Довголіття - огляд тем ScienceDirect

- Гіпокінезія - огляд тем ScienceDirect