Вуглецевий анод

Пов’язані терміни:

- Енергетична інженерія

- Літій

- Літій-іонні батареї

- Мікробна паливна комірка

- Графіт

- Анод

- Активоване вугілля

- В’яжучі речовини

- Інертний анод

- Нафтовий кокс

Завантажити у форматі PDF

Про цю сторінку

Вугілля, отримані з вугілля

ПЕТЕР Г. СТЕНСБЕРІ,. АЛЬФРЕД Х. СТІЛЛЕР, у вуглецевих матеріалах для передових технологій, 1999

1 4 Виробництво графіту та анодів

Промислові вуглецеві аноди та штучні графіти не є єдиним матеріалом, а є членами широкого сімейства по суті чистого вуглецю. На щастя, штучні графіти можуть бути розроблені так, щоб вони сильно варіювались за своєю міцністю, щільністю, провідністю, структурою пор та кристалічним розвитком. Ці атрибути сприяють їх широкій застосовності. Готовому продукту надаються специфічні характеристики шляхом контролю вибору матеріалів-попередників та способу обробки [19]

Процеси виготовлення вуглецевих анодів та графітових електродів дуже схожі і в деяких випадках перекриваються. Основною сировиною є прожарений кокс (наповнювальний кокс) та кам’яновугільна смола. Звичайно процес починається подрібненням і проклеюванням прожареного нафтового коксу до різних розмірів для рекомбінації у пропорціях, продиктованих кінцевим використанням; для дрібнозернистих графітів високої щільності потрібні частинки коксу мікронних розмірів, тоді як частинки коксу для анодів можуть мати сантиметри. Металургійний кокс та антрацитове вугілля можуть бути використані як наповнювачі, але їх введення підвищує рівень забруднення металами, а також зменшує провідність. Вугільно-смоляний кокс також прийнятний і використовується в країнах з обмеженими запасами нафти, але доступними ресурсами вугілля. Потім коксову суміш додають до розплавленого в'яжучого смоли і перемішують, щоб смола змочила поверхню коксу. Залежно від пористості коксу та інших змінних, у кожній партії змішування приблизно одна частина зв’язуючого кроку поєднується з трьома частинами коксу. Підтримується достатня температура, така що суміш є пластмасовою для формування або формуванням, або екструзією. Фігурні предмети охолоджуються для затвердіння сполучного для обробки, зберігання та подальшої обробки.

Випічка - наступний крок. При виборі відповідної хлібопекарської печі ключові міркування - гнучкість роботи та контроль температури. Звичайною хлібопекарською піччю є котлова піч, в яку ретельно укладаються сформовані вироби. Насадковий матеріал, що складається з дрібних частинок коксу (вітру) або піску, розміщений навколо зеленого матеріалу, щоб запобігти провисанню та спотворенням та забезпечити пористе середовище для виділення летких речовин. Ретельно контролюється цикл випалу для нагрівання від 2 до 10 ° C на годину до приблизно 1000 ° C, часто для завершення потрібно кілька тижнів. При підвищенні температури сполучна піддається піролізу і плавить кокс у тверду масу. Після охолодження пакувальний матеріал видаляють, а випечені вироби досліджують на наявність дефектів, обробляють і використовують як вуглецеві аноди

У деяких додатках випіканий виріб буде додатково піддаватися термічній обробці (графітизація). Під час графітизації запас розміщують у печі для графітизації та покривають пакувальним матеріалом. Використовуються два шаблони укладання. У печі Acheson запас розміщений у вертикальних колонах, які є поперечними до осі печі, з коксовою насадкою між кожною колоною. Упаковка функціонує як резистор. У процесі Кастнера запас розміщують рядами, паралельними осі печі, при цьому запас торкається один одного кінцем. У цьому випадку запасом є резистор.

Графітизація здійснюється шляхом пропускання електричного струму через будь-який шар. Значне резистивне нагрівання відбувається там, де можливі температури, що перевищують 3000 ° C. Нормальні технологічні параметри використовують швидкість нагрівання від 30 до 70 ° C на годину до 2500 ° C. Загальний час перебування при температурі залежить від розміру артефакту. Ще кілька днів потрібно для охолодження печі перед розпаковуванням.

Під час високотемпературної обробки вуглець зазнає значних змін у властивостях. Найважливішими ефектами є молекулярна перебудова аморфного вуглецю в більш впорядковану графітову структуру. Як наслідок, надаються ті характеристики, пов'язані з графітом, включаючи високу кристалічність, низький коефіцієнт теплового розширення, низький електричний опір, високу теплопровідність і стійкість до теплових ударів.

Застосування вдосконалених вуглецевих матеріалів до літій-іонної вторинної батареї

Морінобу Ендо, Юн Ам Кім, у вуглецевих сплавах, 2003

1. Вступ

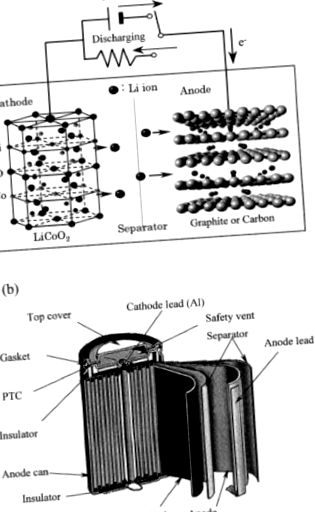

У літій-іонних акумуляторах, заснованих на концепції крісла-гойдалки або човникового човна, іони літію легко переміщуються вперед-назад між інтеркаляційними хостами катода та анода. Таким чином, вторинні літій-іонні батареї складаються з вуглецевого анода та оксиду перехідного металу літію, такого як LiCoO2, LiNiO2 та LiMn2O4 як катода, як показано на рис. 1а. Анод на Cu-фользі та катод на Al-фользі сформовані у спіралеподібні або складені в пластини фігури, що надають циліндричний тип US 18650 (діаметр 18 мм і висота 650 мм, рис. 1b) та призматичні комірки. Між цими двома електродами розміщений пористий полімерний сепаратор поліолефіну товщиною близько 25 мкм, виготовлений з поліетилену (PE) та поліпропілену (PP) (рис. 1b) [16, 17]. На рисунку 2 представлені фотографії анодів, на яких вуглецеві листи утворені по обидва боки свинцю з мідної фольги. Електроліт являє собою органічну рідину, таку як ПК, EC + DEC, або нещодавно розроблений гелевий полімер, стійкий до високих напруг. Сіль літію, така як LiClO4, LiBF4 та LiPF6, розчиняється в електроліті.

Рис. 1. (a) Механізм зарядки/розрядки вторинної літій-іонної батареї; (б) циліндрична комірка.

Рис.2. Фотографії SEM фотографій вуглецевих анодів, сформованих по обидва боки відведення з фольги Cu.

Теоретична ємність літієвого накопичувача графітового анода для вторинної літій-іонної батареї може становити 372 мАг г −1 і відповідатиме GIC LiC6 1-го ступеня. Сумарні реакції заряду/розряду та анодна реакція на основі інтеркаляції та деінтеркаляції Li + є такими [18]:

З іншого боку, повідомляється про невпорядковані вуглеці з ємністю зберігання літію, що перевищує теоретичну. Це явище досі важко пояснити за допомогою згаданого вище механізму формування ЦПІ, і потрібні нові пояснення.

Технології накопичення енергії

Фаяз Хуссейн,. М. Гасануззаман, в Енергія для сталого розвитку, 2020

6.2.1.2 Літієва батарея з оксидом кобальту

В цих літієвих батареях з оксидом кобальту (LiCoO 2) використовуються катод з оксиду кобальту та графітовий вуглецевий анод. 6.3 зображено схематичне зображення літій-іонної батареї. Анод (графіт) і катод (LiCoO2) розділені неводним рідким електролітом (Ся, Луо та Сі, 2012). Використання цих акумуляторів у таких додатках, як ноутбуки, цифрові фотоапарати та телефони, є підходящим вибором через їх високу питому енергію, оскільки вони можуть працювати від 3 до 4,2 В. Ці батареї витримують цикли заряду-розряду до 1000 до значного падіння у їх виконанні. Щільність енергії батареї становить мінімум 150 і максимум 200 Вт/кг. Однак спеціальні клітини можуть досягати питомої енергетичної щільності 240 Вт/кг. Таким чином, є декілька основних недоліків цих акумуляторів, таких як обмежені питомі потужності, короткий термін служби та низька термічна стабільність, які можуть спричинити перегрів цих батарей.

Малюнок 6.3. Принципова ілюстрація літій-іонного акумулятора. Анод (графіт) і катод (LiCoO2) розділені неводним рідким електролітом (Ся та ін., 2012).

ТЕПЛОВІ ВЛАСТИВОСТІ БЕЗ ГРАВІТАЦІЇ ГАЗОВО-ДУГОВОГО РАЗРЯДУ, ВИМІРАНІ В РАДИОЛЕКТИВНОМУ РОЗДІЛІ І ЗАСТОСУВАННЯ ДО ВИРОБНИЦТВА НАНОТРУБ

3.3 Спостереження за ПЕМ за ПЕМ

SWNT отримують за допомогою вуглецевого аноду каталітичної суміші. Вироблена вуглецева сажа у верхній частині реактора збирається і добре перемішується. Частина зразка обробляється ультразвуком у спирті та опускається в мідний тримач сітки.

Цей зразок спостерігається за допомогою ТЕМ (JEOL Co., 200 кВ). На малюнках 4 (а) і (б) показані фотографії ПЕМ під дією сили тяжіння G = 0. На рисунках 4 (в) і (г) показані результати при G = 1 g0. Визнано, що існують SWNT, вуглець аморфного типу та металеві частинки. Хоча важко перевірити всю вибірку, можна зазначити, що щільність SWNT при G = 0 вище, ніж при G = 1 g0.

Рис. 4. Типові TEM-фотографії SWNTS під G = 0 (a), (b) та G = 1g0 (c), (d).

На фотографіях TEM підраховується кількість SWNT в потоці та вимірюється кількість розподілу SWNT. На рисунку 5 представлені гістограми розподілу для двох гравітаційних випадків. Підтверджується, що жирніші пучки SWNT, як правило, виробляються в умовах вільного тяжіння.

Рис. 5. Кількість розподілу SWNT в потоці для двох гравітаційних умов.

Розподіл діаметрів SWNT також вимірюється на фотографіях ТЕМ і показано на рис. 6. Також підтверджується, що більш жирні SWNT, як правило, виробляються в умовах вільного тяжіння. Основний діаметр SWNTS при G = 0 становить близько 1,5 нм, що цілком узгоджується з результатами вимірювання режимів дихання раманівського спектра.

Рис. 6. Розподіл діаметрів SWNT для двох умов гравітації.

Аналіз в'яжучих вугільних смол для електродів

B Витрата анода

Існує загальна думка, що на поверхневий розпад вуглецевих анодів під час електролізу розплавлених солей впливає переважне окислення сполучного коксу. Ця так звана тенденція запилення виявляється як надмірне споживання, виражене у відсотках від того, що відповідає утворенню вуглекислого газу при 100% ефективності Фарадея. Особливо важливо контролювати споживання анодів при електролітичному виробництві алюмінію не тільки тому, що втрати вуглецю є стехіометрично великими, але й тому, що еродовані частинки вуглецю змішуються з криолітовою ванною.

Заздалегідь випечені випробні електроди, виготовлені зі сполучною речовиною та коксом, оцінювали в лабораторії на окислювальну реакцію шляхом нагрівання до 950 ° С у вертикальній трубчастій печі в повільному потоці діоксиду вуглецю (Bowitz et al., 1958, 1963). Реакційна здатність була пов'язана з (а) мікропористістю електрода, тобто відсотком пор менше 6 мкм, який може бути визначений пікнометрично з використанням ртуті або шляхом витіснення парою (Дарні, 1958); і (b) різницю між питомою поверхнею сполучного коксу та поверхнею сухого заповнювача. Повідомлялося, що реакційна здатність коксованої суміші вища в 10 разів, ніж коксована сполучна або сухий заповнювач, визначена поодиноко (Bowitz et al., 1958). Збільшення швидкості випікання електрода призвело до вищої пористості, більших відмінностей у питомій поверхні та більшої реакційної здатності. Всі ці властивості були пов'язані з температурою розм'якшення, питомою вагою, значенням коксування та ароматичністю в'яжучого.

Ватанабе (1963) проводив електролітичні випробування на анодах типу Содерберга, виготовлених із сполучними речовинами при перегонці високотемпературної смоли коксової печі як у водному розчині гідроксиду натрію, так і в розплавленому глинозем-кріоліті. У водному лузі визначення кристалічної структури електрода за допомогою дифракції рентгенівських променів показало, що аморфні області переважно окислюються. В обох середовищах спостерігали розумну кореляцію між витратою анода та ступенем селективного окислення сполучного коксу та сухого заповнювача. Рекомендувалось застосовувати крок з якомога більшим значенням коксування.

Була досліджена можливість того, що споживання вуглецю, що перевищує стехіометричний в промислових камерах, також обумовлено реакцією з діоксидом вуглецю. Scalliet (1963) спостерігав грубу кореляцію з попередньо випеченими анодами, але не з анодами Содерберга. Холлінгсхед та Браунварт (Hollingshead and Braunwarth, 1963), використовуючи електроліт на основі кріоліту в невеликій зовнішньо нагрітій камері, виявили, що лише невелика частина надмірного споживання зразків вуглецевих анодів пояснюється утворенням окису вуглецю; більшість з них відбулося внаслідок ерозії частинок вуглецю шляхом селективного окислення сполучного коксу. На цій роботі заснований тест Алкана.

Мейсон (1970) підрахував коефіцієнти кореляції між різними властивостями висоти та реактивністю анода. Високі значення коефіцієнта кореляції спостерігалися для атомного відношення вуглець до водень або значення коксування (метод Алкана) для таких нижчих фракцій смоли з нижчою молекулярною вагою: смоли С2, смоли С3 та розчинні ацетони, відносно швидкості витрата анода в тесті Алькана. Мейсон дійшов висновку, що поточні технічні характеристики в'яжучого, які спрямовані на виготовлення анодів з достатньою міцністю та пористістю, не обов'язково забезпечують низьку витрату анода.

Нещодавно був описаний лабораторний апарат, який кілька років використовувався для оцінки якості кам’яновугільної смоли та нафтових в’яжучих за характеристиками вуглецевих електродів у розплавлених солях (Pendley and Bullough, 1975). Типовими властивостями володіли два в'яжучі вугільної смоли, які використовувались як стандарти. Дев'ятнадцять нафтових смол, що мають, як правило, більш високі точки розм'якшення, містять набагато менше розчинного в бензолі матеріалу і дуже мало нерозчинних в хіноліні речовин, і мають меншу цінність та ароматичність коксування, ніж смоли кам'яновугільної смоли, що дало електроди з меншою видимою щільністю та вищим електричним опором, але загалом еквівалентним електролітом реакційна здатність у розплавлених солях. Ці дані, схоже, підтверджують твердження Мейсона про те, що споживання анода не передбачуване лише на основі поточних специфікацій сполучного.

- Тривожний невроз - огляд тем ScienceDirect

- Антиандроген - огляд тем ScienceDirect

- Бутанол - огляд тем ScienceDirect

- Бетулін - огляд тем ScienceDirect

- Адренергічний рецептор Beta-2 - огляд тем ScienceDirect