Використання балансу маси для визначення втрати потенції під час виробництва фармацевтичної суміші

Майкл Б. Маккаплов

Global Formulation Sciences-Solids, Global Pharmaceutical Research and Development, Abbott Laboratories, 200 Abbott Park Road, Dept. R4P7, Bldg AP31-4, Abbott Park, Illinois 60064 USA

Анотація

ВСТУП

Загальноприйнятою операцією у виробництві фармацевтичних твердих пероральних лікарських форм є виготовлення «активної» суміші порошок/гранули. Хімічно активна суміш складається з суміші активного фармацевтичного інгредієнта (API) та одного або декількох допоміжних речовин. Допоміжні речовини є біологічно інертними, але можуть служити розріджувачами лікарських засобів, покращувати потік порошку, контролювати вивільнення API in vivo тощо. Залежно від кінцевої лікарської форми, ця суміш може бути пресована у таблетки, заповнені у капсули або випадок “розбризкування”, що не обробляється далі. У всіх випадках аналіз проміжної активної суміші впливає на аналіз кінцевої лікарської форми.

Іншою потенційною причиною зниження потенції суміші є сушка в псевдозрідженому шарі (6), яка зазвичай використовується для сушіння вологих фармацевтичних проміжних продуктів. Цей пристрій включає продування нагрітого повітря через мокру порошкоподібну шару. Часто розмір частинок API менший, ніж розмір інших допоміжних речовин. Менші частинки, швидше за все, будуть затримуватися у висхідному потоці повітря довше (9), прилипаючи до фільтрів у верхній частині сушарки, отже, складаючи більшу частку матеріалу, втраченого через фільтрувальні мішки.

У ситуаціях, коли процес виробництва лікарського засобу постійно призводить до зниження потенції, може бути додано надлишок API, щоб компенсувати втрати в процесі. Останнє керівництво США з питань харчових продуктів і медикаментів, що стосується цього, ICH Q8 Pharmaceutical Development (10), як і раніше дозволяє додавати надлишок. Однак це керівництво, а також останній проект оновлення (11), висвітлює важливість розуміння "проектного простору" процесу, що визначається як діапазон параметрів процесу, вихід продукту з прийнятними критичними атрибутами якості продукції, такими як прийнятна ефективність . Це свідчить про зростаючу важливість розуміння взаємозв'язку між вимірюваними атрибутами процесу та змінами потенції суміші.

ТЕОРІЯ

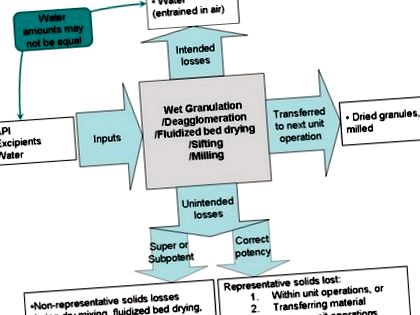

Ми розглядаємо виробництво «активного» порошку/гранул за допомогою наступного процесу: мокра грануляція → деагломерація/зневоднення (пропускання мокрих гранул через грубу сітку для розбиття великих «грудок») → сушіння в киплячому шарі → просіювання/подрібнення → змішування. У таблиці I наведено баланс маси для кожної одиниці операції. Втрати маси поділяються на передбачувані втрати (тобто воду під час сушіння в псевдозрідженому шарі), ненавмисні втрати, що мають "правильну ефективність" (репрезентативні для загальної кількості твердих речовин у процесі, наприклад, вологих гранул, які залишаються в змішувальній чаші), і ненавмисні втрати, які є «субпотентними» або «надпотужними» (наприклад, порошки, збагачені API, що потрапляють у відпрацьоване повітря сушарки з киплячим шаром). Для цілей аналізу балансу маси для визначення змін потенції твердих речовин ми поділяємо цей набір етапів процесу на дві групи: (1) вологе гранулювання → подрібнення та (2) змішування. Фрезерування вибирають тому, що виробничі партійні записи часто пишуть із вологим гранулюванням, деагломерацією, сушінням та просіванням/фрезеруванням разом в одному розділі, а вага матеріалу вимірюється лише після просіювання/фрезерування. Це також надійний крок для вимірювання сили твердих речовин, оскільки додана вода була видалена, а подрібнені гранули відносно однорідні.

Таблиця I

Баланс маси для кожної операції одиниці

| Процес вступу | Допоміжні речовини | Мокрі гранули, агломеровані | Мокрі гранули, деагломеровані | Гранули сушені, немолоті | Позакристалічні допоміжні речовини |

| API | |||||

| Вода | Сушені гранули, розмелені | ||||

| Передбачувані втрати | НІЯКОГО | НІЯКОГО | Вода (захоплена в повітрі) | НІЯКОГО | НІЯКОГО |

| Непередбачені втрати: супер або субпотентні | Нерепрезентативні втрати порошку під час сухої суміші | НІЯКОГО | Нерепрезентативні тверді речовини, що потрапляють у повітря, що виходить із сушарки | Нерепрезентативні втрати твердих речовин під час просіювання/подрібнення | Нерепрезентативні втрати твердих речовин під час обробки (тобто - поглинання API низького навантаження на поверхню блендера) |

| Непередбачені втрати: Правильна потенція | Репрезентативні втрати порошку під час сухої суміші | Вологі гранули втрачені в процесі подальшої обробки | Репрезентативні тверді речовини, що потрапляють у повітря, що виходить із сушарки | Репрезентативні втрати твердих речовин під час просіювання/помелу | Змішана втрачена пост-обробка |

| Вологі гранули втрачені в процесі подальшої обробки | Висушені гранули втратили в процесі подальшої обробки | Розмелені гранули втрачаються в процесі подальшої обробки |

Масовий баланс: вологе гранулювання шляхом подрібнення

На рисунку 1 показано загальний баланс маси для мокрого гранулювання, деагломерації, сушіння та просіювання/подрібнення. API, допоміжні речовини та вода надходять у процес, а висушені гранули виходять. Єдина передбачувана втрата процесу - це видалення грануляційної води під час сушіння. Репрезентативні втрати в процесі виникають під час перенесення між агрегатними роботами, наприклад, волога маса, яка залишається приклеєною до грануляційного змішувального леза або деагломераційного млина. Надпотужні втрати твердих речовин можуть виникати, коли матеріал псевдозріджується, оскільки частинки API часто менше, ніж допоміжні речовини, і, отже, з більшою ймовірністю потрапляння у вихідний потік повітря. Це, найімовірніше, трапляється під час сушіння в киплячому шарі через характер роботи агрегату. Для суміші з низькою потужністю API також може бути видалений із суміші шляхом адсорбції на внутрішніх поверхнях обладнання. Однак ми не будемо розглядати останній випадок для нашого аналізу.

Загальний баланс маси для виробництва подрібнених гранул шляхом мокрого гранулювання, деагломерації, сушіння та просіювання/подрібнення

Другим джерелом зміни маси є чистий приріст або втрата води. Перше відбудеться, якщо не вся додана вода буде повністю видалена під час сушіння. Останнє відбудеться, якщо під час сушіння видаляється не тільки вода, додана під час грануляції, але й частина води, яка присутня в надходить API та/або допоміжних речовинах. Зверніть увагу, що навіть якщо процес сушіння дає постійний вміст води у висушених гранулах, зміна вмісту води у вхідних матеріалах може призвести до варіації між партіями чистого приросту/втрати води. Також зауважте, що для подальшого аналізу всі тверді маси базуються на нормалізації ваги до вмісту води у вихідній сухій суміші (докладніше див. Додаток).

Ми розробляємо математичні вирази для балансів маси для кожної одиничної операції (або об'єднаної групи операцій) для загальної маси, маси API та маси води. Оскільки не відбувається створення або знищення маси, загальна маса, яка надходить і виходить з кожної операції одиниці, повинна бути однаковою. Якщо ми припустимо, що немає хімічної реакції із залученням API та/або води, те саме стосується обох цих матеріалів (12). Зауважте, що навіть якщо API та вода реагують на утворення гідрату або збільшення гідратаційного числа API, подальший аналіз все одно застосовуватиметься, якщо збільшення кількості гідратаційної води можна визначити кількісно - наприклад, шляхом відповідного вибору температури/часу LOD або іншими методами. Це пов’язано з тим, що ефект чистого приросту води на розведення потенції суміші, що визначається як вільна кислота, вільна основа або нейтральна сполука на одиницю маси, однаковий, швидше, якщо чиста додана вода пов’язана гідратацією з API або ні.

Середня ефективність кінцевих висушених і подрібнених гранул, PG, f, визначається як відношення фактичної масової частки API у кінцевих гранулах, xG, a, до такої в доданих інгредієнтах, xG, a; 0:

де ΔmW - збільшення маси води у твердих речовинах під час виробництва гранул. Кінцева маса API у кінцевих гранулах, mG, a; f, - це початкова маса API, доданого в гранулятор, mG, a; 0, мінус будь-які втрати API, ΔmG, a.

Кінцева загальна маса гранул, мГ; f, - початкова загальна маса твердих речовин, доданих до гранулятора (API та допоміжні речовини), мГ; 0, мінус загальні втрати маси твердих речовин, ΔmG

Підставивши рівняння. 2 і 3 у рівняння 1 врожайність:

Загальні втрати маси твердих речовин складаються з обох твердих речовин, які мають однакове відношення API до допоміжних речовин, як вихідний матеріал, ΔmG, R, і тих, які є або субпотентними, або суперпотужними, ΔmG, SP:

Ми також можемо написати вираз для втрати маси API як функції від ΔmG, R та ΔmG, SP:

- Використання Lipo B12 як частини вашого плану схуднення - відроджуйте медичний центр

- Використання періодичного голодування для результатів схуднення; Солодка поразка

- Використання індексу маси тіла для прогнозування оптимального дозування щитовидної залози після тиреоїдектомії - ScienceDirect

- Втрата ваги за літо Ось чому вам слід завантажувати кавун цього літа

- Куріння для схуднення Робіть це замість VitaMedica