Сталеплавильний шлак

Пов’язані терміни:

- Основна киснева піч

- Доменний шлак

- Електрична дугова піч

- Доменна піч

- Доменний шлаковий цемент

- Пічний шлак

- Виробництво сталі

- Сталевий шлак

- Процес виготовлення сталі

Завантажити у форматі PDF

Про цю сторінку

Вдосконалення проектування процесів у виробництві сталі

9.5.1 Змішування шлаку-металу

У виробництві сталі змішування шлаку з металом є дуже поширеним явищем, і воно відбувається через зсув на межі розділу шлак-метал, спричинений надмірним потоком рідкої сталі. 37 Це змішування призводить до емульгування сталі в шлаку, що збільшує загальну поверхню міжпластового зв’язку і, отже, швидкість реакцій шлак – метал.

Факторами, що впливають на емульгування, є товщина шару шлаку (або об’єм шлаку), швидкість потоку рідини та такі властивості рідини, як в’язкість, щільність та міжфазний натяг. 37

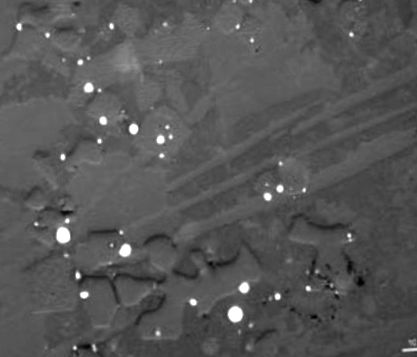

9.6. Мікрофотографія зони змішування, взята з ковша з перемішуванням аргону.

Слід зазначити, що фізичні властивості як рідкого металу, так і шлаку змінюються протягом процесу. Отже, поведінка змішування шлаку з металом також змінюватиметься. На рис. 9.7 порівнюються рентгенівські зображення крапель заліза, оточених шлаком в процесі сірчаного очищення. 40 Зміна кута контакту внаслідок зміни вмісту сірки в металевій краплі добре наведена на малюнку. Отже, знання про зміну фізичних властивостей загалом та міжфазної напруги, зокрема, було б важливим для точного проектування процесу.

9.7. Рентгенологічні зображення крапель заліза, оточених шлаком, у процесі сірчинення.

Процеси переробки

4.4.3.1 Утворення шлаків

Шлаки для виробництва заліза та сталі неминуче утворюються як побічний продукт процесів виробництва заліза та сталі. Основними компонентами шлаків є CaO, SiO 2, Al2O3, MgO та оксиди заліза, а склад шлаків залежить від процесу. У випадку з Японією в основному виробляються три типи шлаків, а саме шлаки BF, шлаки BOF та шлаки EAF, кількість яких наведена на малюнку 4.4.11 [79], а типові склади кожного шлаку узагальнені в таблиці 4.4. 2 [80]. Основним компонентом шлаку BF є SiO2 та Al2O3, що надходять із залізної руди у вигляді мінеральних речовин, а СаО додається у вигляді потоку в процесі спікання. З іншого боку, шлаки BOF в основному містять CaO, доданий як рафінуючий агент, і SiO2 та оксиди заліза, отримані в процесі окисного рафінування. Шлак EAF класифікується на два типи - окислювальний та редукційний шлак, які утворюються під час переробки сталі та відновлення оксиду заліза до металевого заліза відповідно.

Рисунок 4.4.11. Кількість шлаків, що виробляються з доменної печі, конвертора та електричної печі щорічно в Японії [79].

Таблиця 4.4.2. Типовий склад шлаку доменної печі, шлаку BOF та шлаку електричної дугової печі (мас.%) [80]

| Доменний шлак | 42,0 | 33.8 | 0,3 | 14.4 | 6.7 |

| BOF шлак | 44.3 | 13.8 | 17.5 | 1.5 | 6.4 |

| Електродуговий шлак (окисний шлак) | 26.2 | 17.7 | 21.2 | 12.2 | 5.3 |

| Електродуговий шлак (редукційний шлак) | 51,0 | 27,0 | 1.5 | 9,0 | 7,0 |

Складові шлаки компонентів, що утримуються від компонентів угруповання, залежать від складу сировини, тоді як композиції інших компонентів, що додаються як флюс для процесів переробки, призначені для максимізації його продуктивності очищення, і, отже, існує велика різноманітність компонентів та композицій шлаків. Виробляється приблизно 300 кг/т чавуну та 100 кг/т сталі шлаку BF та сталеплавильного шлаку (BOF або EAF шлак). Всього в Японії виробляється 24, 11 і 2,9 млн. Тонн шлаків BF, BOF та EAF (FY2011) [79].

Загальний процес обробки шлаку в Японії наведено на малюнку 4.4.12 [81]. Близько 80% [79] шлаку BF загартовується розпиленням води, а загартований шлак BF, що виробляється, використовується в основному для виробництва цементу, бетону та будівельних ресурсів. Решта охолоджується польовим повітряним охолодженням, а повільно охолоджуваний шлак використовується як ресурс для будівництва доріг, бетонного грубого заповнювача тощо. Навпаки, оскільки сталеплавильний шлак містить краплі заліза вагою декількох відсотків, шлак неможливо загасити бризканням води. Тому шлак обробляють польовим повітряним охолодженням, а потім подрібнюють і просіюють. Краплі заліза отримують за допомогою магнітної сепарації, а залишок шлаку продається для різних цілей, таких як цивільне будівництво, цемент або бетон. Шлак BF повністю переробляється, тоді як невелика частка шлаку, що виробляється, не може бути використана через елюцію небезпечних елементів, таких як важкі метали або фтор. Розробка нових технологій використання такого шлаку є важливим рішенням для зменшення кількості шлаку, що перебуває на звалищі без будь-якого утилізації.

Рисунок 4.4.12. Схематичний потік звичайних процесів обробки шлаку в Японії [81].

Щодо заходу щодо зменшення екологічного навантаження шлаками, що утворюються в процесі виробництва заліза та сталі, розглядаються два методи. Перший - це зменшення кількості утвореного шлаку шляхом розробки високоефективних процесів. До цього часу металургійні шлаки в основному були розроблені для підвищення здатності до переробки як функції шлаків. Останні конструкції процесів та шлаку засновані не тільки на поліпшенні переробних можливостей, але також на зменшенні екологічного навантаження, наприклад, зменшенні кількості шлаку, припиненні використання небезпечних елементів або розвитку процесу, який забезпечує переробку -продукти (шлаки). Другий захід - розробка нового способу утилізації шлаку як ресурсу. Необхідно розробити метод використання металургійних та сталеплавильних шлаків як великого ресурсу шляхом створення нових функцій та додаткових цінностей.

Перероблені матеріали в бетоні

2.4 Електродуговий шлак

Серед шлаків, що виробляють сталь, варто згадати шлак EAF, оскільки його застосування як заповнювача для бетону набуває все більшої уваги. Euroslag, яка є міжнародною організацією, що займається питаннями заліза та сталевого шлаку, підрахувала, що близько 25,9% сталевих шлаків, що виробляються в Європі, складають шлаки EAF від виробництва вуглецевої сталі (EAFC-EAF вуглецева сталь), а 5,9% - шлаки EAF з нержавіючої сталі або виробництво високолегованої сталі (нержавіюча сталь EAFS- EAF). Зокрема, очікується, що найближчим часом кількість першого, тобто EAFC, різко зросте через перетворення багатьох заводів з переробки сталі на технологію EAF, яка є більш екологічно стійкою. Під час процесу плавлення сталі в цьому типі печі шлаки EAF (відомі також як чорні шлаки) утворюються після додавання певних домішок (вапняк, засоби для корекції шлаку, такі як боксити та шлакоутворювачі) у розплавлену ванну сталі в кількості від 120 до 180 кг/т виготовленої сталі.

Малюнок 2.3. Операції лиття бетону шлаковим заповнювачем у електродугових печах (ДСП).

Використання шлаку при асфальтовому покритті

10.4.1.2 Останній розвиток

Поряд з розвитком технологій виробництва сталі, переробки шлаку та обробки, виробляється більше шлаку EAF, який використовується в різних областях мощення, що є основною метою досліджень шлаку (Hainin et al., 2014).

В останні пару десятиліть для асфальтоукладки використовувались інші типи шлаку; наприклад, феронікелевий шлак (Wang, Thompson, & Wang, 2011), мідний шлак (Collins & Cielieski, 1994; Gorai, Jana, & Premchand, 2003) та котельний шлак (Chesner et al., 1998).

Чорний шлак

2.2.3 Розкладання силікату дикальцію та заліза

Порівняно з доменним шлаком, сталеплавильний шлак зазвичай містить набагато більшу кількість вапна, що може спричинити утворення дикальцієвого силікату, 2CaO-SiO2 (іноді формулюється як 2CaO · SiO2), який може викликати розпад при охолодженні через збільшення об'єму при переході з однієї кристалічної форми в іншу (з β-форми на γ-форму) [3]. Цей перехід від β до γ форми супроводжується збільшенням об’єму приблизно на 12%, що призводить до розкладання шлаку до порошку [27]. За даними Mombelli et al. [27], утворення лише 4 мас.% Γ-Ca2SiO4 достатньо, щоб спричинити розпад шлаку. Розкладання силікату дикальцію показано на рисунку 2.8 .

Малюнок 2.8. Розкладання силікату дикальцію [28]

Виходячи з фактичного досвіду, якщо існує небезпека розкладання силікату дикальцію, це відбуватиметься до монтажу матеріалу в будівництво. Тому це не створює проблем для кінцевого користувача [3]. Однак зміна хімічного складу шлаку та швидке охолодження розплавленої маси, одночасно запобігаючи кристалізації силікату дикальцію, може повністю запобігти цій проблемі.

Проблема розкладання заліза вважається рідкісною і характерною для шлаків з високим вмістом оксиду заліза [3]. Такий шлак може з певною кількістю інших складових утворювати сполуки, які легко реагуватимуть з водою і, таким чином, призводять до розпаду матеріалу. Однак розкладання β-форми силікату дикальцію (також званого ларнітом) у сталевому шлаку можна уникнути додаванням розплавленого кварцу в потоці шлаку [27]. А саме додавання кварцу має подвійну дію: він реагує з алюмінатами кальцію, утворюючи геленіт, який пригнічує утворення ларніту, і одночасно запобігає його розпаду, уникаючи, таким чином, так званого пилючого ефекту.

Виробництво чорних металів та чорних шлаків

2.5.2 Основні фізичні властивості

У порівнянні з повітряно-охолоджуваними шлаками BF сталеплавильні шлаки набагато важчі, твердіші, щільніші та менш пухирчасті. Вони мають надзвичайно високу стійкість до полірування та зносу на поверхні тротуару.

Твердий сталевий шлак демонструє як форму блоку, так і форму стільника. Колишній сталевий шлак має блиск; остання - нешкідлива і більш крихка. Питома вага сталевого шлаку залежить від в'язкості, поверхневого натягу рідкого сталевого шлаку та кількості диоксиду, що міститься, чорних матеріалів та пористості. Вміст вологи в сталевому шлаку становить 0,2–2,0%, питома вага - 3,2–3,6, міцність на стиск - від 169 до 300 МПа (43,5 кСі), а шкала Мооса - від 5 до 7. Подрібнюваність сталевого шлаку менше, ніж шлаку BF. Твердість і питома вага більше, ніж у шлаку BF. Як і шлак BF з повітряним охолодженням, сталевий шлак демонструє відмінні протиковзні властивості. Деякі основні фізичні властивості сталевого шлаку наведені в таблиці 2.8 .

Таблиця 2.8. Основні фізичні властивості сталевого шлаку

| 2,38–2,76 | 25–39 | 21–42 | 5–31 | 50–63 |

Дані Lee, A. R. (1974). Доменна піч та сталевий шлак. Нью-Йорк, Нью-Йорк: John Wiley & Sons.

Поглинання вуглекислого газу на сталевому шлаку

8.1 Вступ

Карбонізація мінералів є перспективним та безпечним підходом для постійного виділення СО2 шляхом перетворення СО2 у різні карбонати. Існує кілька елементів, які можуть бути газованими, але лужноземельні метали з точки зору кальцію та магнію є найбільш придатними для карбонізації через їх велику кількість та нерозчинність у природі (Sipilä et al., 2008). Природні мінерали, багаті кальцієм або магнієм, наприклад, олівін (Mg2SiO4), серпентин (Mg3Si2O5 (OH) 4) та волластоніт (CaSiO3), використовуються як вихідна сировина для забезпечення Mg та Ca для утворення карбонатів. Однак це може бути дуже енергоємним для процесів видобутку корисних копалин, попередньої обробки корисних копалин (тобто розбиття, подрібнення та подрібнення тощо), кінетичного посилення карбонізації через підвищення температури або кислотного розчинення природних мінералів. Залізо також можна використовувати для карбонізації, але враховуючи, що воно є цінним мінеральним ресурсом для інших галузей промисловості, воно менш придатне для широкомасштабного карбонізації.

На додаток до природних мінералів, багатих на Mg і Ca, є також деякі тверді промислові відходи, що містять велику кількість Mg, Ca і навіть Fe. До промислових відходів належать летюча зола, різні типи залізних та сталеплавильних шлаків, твердосплавні шлаки, цементний пил та ін. У порівнянні з природною сировиною мінералів, що містять магній та Са, промислові відходи більш придатні для економічного вилучення СО 2. Це пов’язано з тим, що промислові відходи є більш кінетично нестабільними, а отже, більш реактивними на карбонізацію, а тому потребують меншої попередньої обробки та менш енергоємних умов карбонізації. Крім того, промислові відходи завжди знаходяться поблизу точки інтенсивного викиду СО2, що забезпечує можливий спосіб секвестрації на місці, що в свою чергу знижує транспортні витрати.

- Пупок - огляд тем ScienceDirect

- Система безперебійного живлення - огляд тем ScienceDirect

- Томатна паста - огляд тем ScienceDirect

- Подавач дроту - огляд тем ScienceDirect

- Ліпома хребта - огляд тем ScienceDirect