Перші кроки до проектування комори з ощадливим робочим місцем

Ваші сховища, ймовірно, могли б отримати вигоду від пісної дієти. Починаючи з призначення правильної команди та правильної тактики 5S, ось початкові кроки до створення більш ефективного середовища зберігання.

Якщо ви хочете скинути кілька зайвих кілограмів, набрати м’язових м’язів і підвищити рівень енергії, на вибір є безліч модних дієт, включаючи, але не обмежуючись ними: Аткінс, Кето, спостерігачі за вагою, Цілі 30, Палео, періодичне голодування, і дієта Тома Брейді.

Подібним чином зростаюча тенденція серед багатьох активних магазинів вакансій полягає у створенні тоншої, ефективнішої комори. Подібно до дієт, худа система розроблена, щоб розтопити зайвий жир і зробити ваші операції швидшими, гнучкими та більш конкурентоспроможними. Розроблена Тойотою система для задоволення клієнтів та підвищення довгострокової прибутковості фірми заробила репутацію революціонера в широкому спектрі галузей. Успішні користувачі продемонстрували, що це набагато більше, ніж виробнича система: це також загальна система досконалості в галузі експлуатації. І це досягається за участю всіх співробітників, орієнтованих на максимізацію вартості для споживача за допомогою невпинної ліквідації відходів. Незалежно від того, чи є відходи надлишковими виробничими ресурсами, транспортом чи додатковими запасами, худі - це все, щоб зробити більше, а менше. Якщо все зробити правильно, результати будуть меншими витратами, кращою якістю та коротшим часом виконання.

Типовим хибним уявленням є принципи та технології ощадливого виробництва, які в основному застосовуються до великих обсягів виробництва, таких як Toyota. Це не той випадок, коли застосовується судовий процес, як ми побачимо в цій статті. Робочі майстерні - це переважно виробничі середовища на замовлення (MTO) та/або інженери на замовлення (ETO). Вони можуть виробляти десятки, якщо не сотні різноманітних продуктів (хоча всі вони чимось схожі), у порівнянні з двома-шістьма на таких великих складальних заводах, як Toyota (яка в основному виготовляється на складі [MTS]). Попит на різноманітну продукцію може суттєво відрізнятися, але порівняно невеликий у порівнянні з високими виробничими потужностями. Вплив на комору диктує запасання великого асортименту деталей у значно менших кількостях. Тому макет повинен бути розроблений з високим ступенем гнучкості.

Ваш вексель про права

Перш ніж продовжувати, давайте розглянемо фундаментальне питання: в чому полягає місія системи ощадливих матеріалів? Він полягає в тому, щоб доставити потрібну кількість потрібного матеріалу в потрібне місце в потрібний час у потрібній послідовності в потрібному положенні, використовуючи правильний метод і за потрібну ціну. Тоді функція комори полягає в підтримці цієї місії шляхом буферизації вхідних матеріалів (наприклад, сировини, закуплених деталей, незавершеного виробництва [WIP], технічного обслуговування та капітального ремонту [MRO] тощо) від постачальників (як зовнішніх, так і внутрішніх) та пряма доставка до робочих центрів магазину. Це означає досягнення високого рівня обслуговування споживачів - з відповідним розміром запасів - реагувати на зміни попиту та утримувати витрати якомога нижче. Створення пісного макету послужить наріжним каменем для досягнення цієї мети.

Розробка тонких макетів - це не те, що ви можете виконати за одну ніч. Для цього потрібні бачення, стратегія, робота в команді та систематичний підхід до планування. Нижче наведено п’ять важливих кроків, які допоможуть вам досягти успіху в процесі трансформації м’якого макета.

1. Набрати команду-переможця

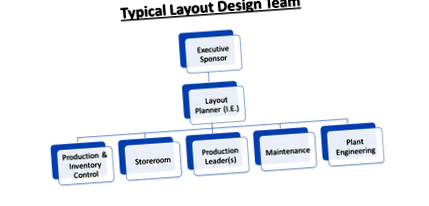

Вболівальники футболу розуміють важливість побудови згуртованої команди. Наприклад, якщо єдиним талантом у команді є захисник, тоді як блокатори, захисники, приймачі та тренери посередні, шансів отримати перемогу на сітці не вистачає. Подібним чином, для успішного проекту реконструкції макета комори важливо також набрати злагоджену команду, яка охоплює організацію як по горизонталі, так і по вертикалі. Постраждало багато районів, особливо при визначенні належного місця для комори. Типовими членами команди є контроль виробництва та запасів, керівник складського приміщення, окремі керівники команд з цеху, представники технічного обслуговування, машинобудування/виробництва, судноплавства та прийому. Майте на увазі, не рідко в середовищі майстерні одна людина носить кілька шапок. Реалізація оновленого планування комори буде проходити більш гладко, якщо ви заохочуєте пропозиції співробітників і враховуєте їх у плані.

"Капітан команди" повинен бути інженером-виробником вищого рівня, який володіє знаннями та досвідом у проектуванні макета, ощадливих принципах та управління проектами. За моїм досвідом, у небагатьох вакансій працюють справжні інженери-промисловці, не кажучи вже про когось із таким рівнем таланту. Планування макета у вакансії є дуже переривчастим видом діяльності. Зазвичай це підпадає під спеціальні проекти. Внутрішні інженерні ресурси не звикли до цього як частина їх регулярної повсякденної діяльності, і часто це призводить до випадкової схеми. Таким чином, керівництву часто доводиться посилювати цю роль із зовнішнім експертом у цій галузі. Залучення незалежного незалежного професіонала може допомогти подолати певну відсутність об’єктивності та уяви (не бачити лісу за деревами) або деякі політичні чи емоційні програми, поширені в організаціях.

Крім того, головний бос повинен бути залучений особисто, щоб "вкласти трохи гри у гру". Вище керівництво буде найбільш знайоме з загальною картиною бізнесу, включаючи довгострокові стратегії, пропозиції нових продуктів, майбутні програми та тенденції продажів. Вони виписують чеки і саме вони затверджуватимуть та отримуватимуть необхідні ресурси для впровадження.

Не соромтеся залучати експертів з предметів за необхідності. Наприклад, включіть лічильники квасолі в гру, коли настав час встановити бюджети проектів та провести фінансове обґрунтування.

Найкраще обмежити чисельність команди не більше 10 членів, щоб вона могла управлятись і тримати справи на шляху. Для малих та середніх компаній зазвичай достатньо шести-восьми гравців.

Ось приклад типової команди дизайнерів макетів.

На початку своєї кар’єри в галузі промислового машинобудування я брав участь у проекті переробки макета для автомобільного постачальника. Компанія, в якій я працював у той час, була консультантом великої провідної консалтингової фірми. З різних причин нам було надано обмежений доступ до персоналу клієнта, особливо до тих, хто тісно задіяний та обізнаний у повсякденних операціях. Отже, люди, які займаються операціями, завжди називали нові пропозиції макету «макетами Джефа». Зрештою, перероблений макет ніколи не виходив з креслення. Вивчений урок: не починайте процес розкладки, поки не наберете команду-переможця. Активне залучення та участь багатофункціональної багаторівневої команди не є можливим: це скоріше важливо для успіху проекту. Загальні зусилля команди не лише призведуть до кращого рішення макета, але також сприятимуть розвитку загальноорганізаційного «бай-іну», коли справа доходить до впровадження нового макету, оскільки співробітники візьмуть на себе відповідальність за план, який їм допомогли розробити.

2. Будь S.M.A.R.T. Про це

Це може бути спокусливим зануритися в роботу з розробки САПР прямо з воріт. Не потрапляйте в цю пастку. Майте на увазі, що можливий макет повинен відповідати вашим унікальним цілям, щоб бути цілком цілеспрямованим. Якими мають бути ваші цілі? Ви завжди повинні прагнути зробити свої цілі розумними, переконавшись, що вони конкретні, вимірювані, досяжні, реалістичні та обмежені часом. Тож замість використання нечітких крилатих фраз, таких як «впорядкувати матеріальний потік», вкажіть цілі SMART, такі як «скоротити час вибору матеріалу на 30% протягом наступних шести місяців». Ці цілі забезпечать основу для складання складних компромісів при оцінці альтернативних планів. Вони також слугуватимуть критерієм того, наскільки реалізований макет досягає запланованих цілей підвищення ефективності.

Думайте довго, визначаючи цілі для нового плану. Наприклад, які прогнозовані обсяги продажів на найближчі п’ять років? Які продукти поступово припиняються, а які нові будуть представлені? Скільки місця вам потрібно зараз і в осяжному майбутньому? Вони різняться для кожної ситуації, але для складання обгрунтованих планів необхідно заздалегідь вибити їх у процесі планування.

3. Отримайте програму (5S)

Одне з найпоширеніших уявлень, з яким я часто стикаюся, - це „відсутність площі приміщення”, доступне для нового планування. І, звичайно, я часто бачу проходи, завалені піддонами, дефектний та застарілий інвентар, забитий у кути, мангали та поламані офісні меблі, запхані у стелажі для піддонів. Насправді це дезорганізація та безлад, що призводить до марного простору. Реальна увага повинна бути зосереджена на більш ефективному використанні існуючої нерухомості. Тут блищить пісний метод 5S (передбачений каламбур). Якщо ви ще не ініціювали програму 5S, немає кращого часу для початку, ніж коли ви починаєте роботу з перестановки макета.

5S - це один з основних інструментів в ощадливому виробництві, який використовується для створення та обслуговування чистого, організованого та безпечного робочого місця. Деякі компанії помилково сприймають 5S як не що інше, як прославлену версію ведення домашнього господарства. Насправді "ведення домашнього господарства" - це лише незначна частина програми. 5S - це потужний процес для підвищення продуктивності на робочому місці, де є "місце для всього і всього на своєму місці". І не дивно, що його називають 5S, оскільки він складається з 5 компонентів, і кожне слово починається з літери S, як показано нижче.

Я працював з компанією, фабрика якої розбивалася по швах. Матеріал забивали у всі закутки, контейнери забивали проходи, і вони навіть використовували напівпричіп для зберігання додаткових матеріалів та «речей». Більше того, вони прогнозували зростання зростання на 50% протягом наступних кількох років, тому для обробки очікуваного зростання пропускної здатності були потрібні додаткові робочі клітини. Вони ініціювали діяльність 5S, щоб звільнити значну частину нерухомості всередині магазину, яка була вкрай необхідна для нової центральної комори та додаткових робочих комірок. Це, у поєднанні із всебічним переробленням плану та зусиллями з оптимізації, дозволило їм впровадити нову центральну комору, включаючи новий процес комплектування та збільшити пропускну здатність на 50% без необхідності переносити свої операції або розширювати за межі існуючих чотирьох стін. І так, причіп для вантажівки вже не був потрібний для зберігання.

Отже, якщо у вас немає постійної енергійної програми типу 5S, ви можете бути приємно здивовані тим, наскільки велике майно ховається у ваших чотирьох стінах.

4. “Залишайтеся на складі”

Нульовий запас не є реалістичною метою. Недостатня кількість запасів знизить продуктивність та ефективність своєчасної доставки. Натомість поставити мету використання потрібної кількості матеріалу для забезпечення виробництва за найменших можливих витрат. Комора підтримує цю мету, забезпечуючи буфер для розмежування коливань між вхідною пропозицією матеріалів та вихідним попитом та для задоволення партій. Коливання - це незаплановані відхилення, що виникають у трубопроводі матеріального потоку, такі як несвоєчасні/дострокові поставки постачальників, над/недостатні відвантаження, дефекти якості, поломки машин та обладнання, прогули працівників, зміни в замовленнях клієнтів тощо.

На дозування впливають мінімальні обсяги замовлення, економічні обсяги замовлень (економічні розміри партії), витрати на заміну машини та обладнання, знижки за обсяги тощо. Наприклад, якщо ви споживаєте в середньому двадцять болтів M10 на день, ви не збираєтесь замовити стільки щодня. Натомість ви можете замовити коробку по 200 раз на два тижні. Зменшення як варіацій процесу, так і дозування дає можливість зменшити складські запаси. Зменшення кількості запасів у коморі є ключовим фактором для зменшення вимог до площі приміщення та витрат на обробку/перевезення запасів.

Ефективною тактикою зменшення запасів придбаних деталей є частіші відвантаження. Пізній підхід до збільшення частоти судноплавства, не завдаючи великого удару транспортним витратам, полягає у використанні молочних пробігів. Концепція подібна до тієї, коли вантажівка збирає молоко з різних ферм та привозить його на переробний завод. Замість отримання великої партії окремого товару від конкретного постачальника, пробіги молока дозволяють спеціальному водієві поєднати відвантаження від вантажів менше вантажу (LTL) в один причіп від декількох постачальників за заздалегідь визначеним маршрутом у запланований час прийому . Це вимагає, щоб постачальники знаходились у безпосередній близькості один від одного або за одним маршрутом. Крім того, найкраще це працює, якщо у вас є достатні та стабільні обсяги пропускної здатності для підтримки процесу. Якщо ви маєте справу із розмірами замовлень клієнтів, які в основному складаються з одного і двох розмірів, тоді такий підхід не матиме сенсу для вашого оточення. Менші компанії часто передають цю послугу стороннім постачальникам логістичних послуг (3PL), які можуть забезпечити переваги молочних пробіжок для кількох споживачів. Транспортні витрати на доставку на регулярному та приуроченому циклі, як правило, будуть нижчими, ніж LTL або доставка посилок.

Якщо ви виробляєте будь-які предмети МТС власними силами, то, ймовірно, у вас є можливості зменшити запаси, зменшивши розміри партії виробництва. Перевірений бережливий прийом для зменшення кількості виробничих циклів називається зменшенням часу налаштування (також відомий як однохвилинний обмін штампа [SMED]). Це систематичний метод зменшення часу, необхідного для переключення процесу з останнього елемента на попередній лот на перший хороший елемент на наступний лот. У багатьох випадках ця система може скоротити час налаштування з годин до хвилин за мінімальних капіталовкладень.

Систематично аналізуючи ваші дані, залучаючи робочу силу та застосовуючи відповідні інструменти, ви можете значно зменшити рівень запасів (і звільнити цінну площу приміщення), не негативно впливаючи на шанси на запас.

5. Будьте готові до спалаху

Що трапляється, коли надлишок вводиться, наприклад, постачальник перевантажує або доставляє раніше запланованого терміну? Або, можливо, витрачається менше деталей, ніж планувалося? Або є помилка технічної специфікації? Плануючи свій макет, не забудьте призначити місце для переливу біля комори для зберігання цього надлишку запасів. Це повинно бути на видному місці, щоб привернути увагу до проблеми, і таким чином можна вчасно усунути першопричину.

Ця стаття висвітлювала попередні життєво важливі кроки для проектування худого планування комори. Хоча на цьому етапі гри не розроблено жодного макета, ми створюємо основу для остаточного успіху проекту. У частині 2 ми розглянемо стратегії проектування макета, включаючи те, як інтегрувати макет вашої комори із загальним генеральним планом макету, розробляючи деталізовані плани, підходи до комплектування та критерії вибору обладнання.

Ця стаття спочатку з’явилась у блозі Productivity Engineering Services LLC.

- Харчування стійке; Довіра до харчування перших кроків

- Дмитро Тарасов та Анастасія Костенко взяли доньку вперше; незначний

- Чистий; Худий Ян К

- Почуття невдачі після обману їжі Поверніться на Track 5 простих кроків; Оздоровчий полив

- Клінічні особливості ідіопатичного привушного болю, викликаного першим укусом у японських хворих на