Математична модель, що описує вплив геометричних параметрів багатоканальних штампів на граничну силу процесу екструзії сухого льоду

Анотація

У статті представлена сформульована математична модель, яка дозволяє визначити необхідну силу стиску в процесі екструзії сухого льоду із застосуванням багатоканальних штампів. Це головний параметр у процесі екструзії сухого льоду на основі поршнів. Зазначена модель була розроблена з метою подальшого підвищення енергоефективності цього процесу екструзії. Це дозволяє визначити величину сили стискання, враховуючи 12 змінних, що стосуються геометричних параметрів штампа та фізичних характеристик сухого льоду. Крім того, у статті також подано опис методологій емпіричного дослідження разом із результатами. Вони були проведені для того, щоб визначити різницю між результатами математичного моделювання та фактичними результатами вимірювань. В заключній частині статті представлені результати аналізу чутливості математичної моделі до зміни фізичних характеристик сухого льоду. Сформульований інструмент може бути використаний для адаптації геометричних параметрів матриці для отримання бажаного значення сили стискання та грануляції сухого льоду із зменшеним споживанням енергії.

1. Вступ

В даний час ми спостерігаємо спільний інтерес міжнародної спільноти до пом'якшення змін клімату [1,2]. Зміна клімату є результатом, серед інших факторів, збільшення викидів парникових газів, включаючи CO2 [3,4]. В усьому світі галузеві галузі, що займаються виробництвом аміачних сполук та виробництвом електроенергії, є одним з основних джерел викидів СО2 [5,6]. Вказані джерела викидів парникових газів трактуються як високоорієнтовані джерела, де використання установок для уловлювання СО2 виправдано як соціальними, так і економічними причинами [5,7]. Дуже часто видобутий газ стає побічним продуктом процесу і підлягає подальшій переробці джерелом [8]. Однак кількість видобутого матеріалу, як правило, перевищує потужність на місці для його утилізації, і тому він передається зацікавленим реципієнтам для утилізації, наприклад, у процесі збагачення видобутої нафти або в системах карбамідної системи [5,9].

На ринку було помічено, що є одержувачі, зацікавлені в рідкому діоксиді вуглецю для його використання в кристалізації [10,11]. Матеріал у такому стані характеризується температурою -78,5 ° C та сублімацією в нормальних умовах [12,13]. Через зазначені своєрідні характеристики його часто називають загальною назвою «сухий лід» [14,15,16]. Він використовується, серед іншого, для транспортування матеріалів [17,18], очищення поверхні [19,20,21,22,23,24] та дезінфекції [16,25]. Однак у процесі кристалізації рідкого СО2 отримують фрагментований матеріал [26], що призводить до короткого часу сублімації та низької ефективності його використання, наприклад, у холодильних процесах [27]. Тому, щоб продовжити час сублімації матеріалу, а також підвищити ефективність його використання, він ущільнюється та доставляється, наприклад, у вигляді гранул [28].

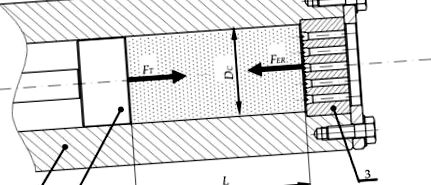

Гранульований сухий лід отримують екструзією на машинах, що використовують робочу систему на основі поршнів, як показано на малюнку 1. В результаті розширення рідкого СО2 у закритій циліндричній робочій камері (1) матеріал кристалізується. Згодом рух ущільнювального поршня (2) стискає подрібнений сухий лід. Процес триває до тих пір, поки сила, прикладена поршнем FT, не врівноважується силою опору FER, необхідною для подолання матеріалу, що підлягає натисканню через штампові канали. Значення сили опору FER впливає на щільність продукту, де для підвищення ефективності використання стисненого діоксиду вуглецю виправдано досягти максимально можливого значення зазначеного параметра матеріалу [27]. Доступна тематична література пропонує сформульовані алгебраїчні моделі, що описують взаємозв'язок між граничною силою ущільнення та геометричними параметрами конвергентного штампового каналу [29,30].

Збірка екструзійної системи з використанням кривошипно-поршневої техніки: 1 - робоча камера, 2 - ущільнювальний поршень, 3 - багатоканальна плашка, L - висота агломерованого осаду, DC - діаметр робочої камери, FER - сила опору екструзії штампа, FT - сила, що застосовується поршень [10].

Моделі, доступні в предметній літературі, не стосуються екструзії фрагментованого матеріалу з використанням багатоканальних штампів, які успішно застосовуються для екструзії вуглекислого газу. Для того, щоб заповнити прогалини в предметній літературі, була проведена робота по формулюванню алгебраїчної моделі, що дозволяє встановити співвідношення між геометричними параметрами багатоканальної плашки та значенням сили опору.

2. Теоретичний аналіз процесу екструзії з використанням штампів

Аналіз проводився на основі моделі, доступної в предметній літературі [29]. Передбачається, що сила ущільнення, необхідна для здійснення процесу екструзії в єдиному збіжному круговому симетричному каналі, є результатом балансу розсіювання енергії на формуючій ділянці PD, який необхідний для подолання опору тертю Pµ, а також значення лінійної швидкості матеріал на початку протоки. Цей взаємозв'язок виражається за такою формулою:

Виходячи з гіпотези Губера [29], межа границі текучості визначали як 3 τa. Отже, величина розсіяної потужності PD, як функція геометричних та кінематичних параметрів процесу в осьово-симетричному каналі, може бути описана за допомогою такого рівняння:

На основі величини витіснення продукту була встановлена алгебраїчна формула для опису дисперсії дисипації енергії внаслідок тертя в симетрично збіжному формуючому каналі PμS:

де SS - площа поверхні сторони збіжної ділянки. Його значення можна описати за такою формулою:

Після інтегрування та перетворення наведених рівнянь (див. Рівняння (3) та (4)) ми знаходимо наступне рівняння:

Згодом потужність тертя в циліндричній ділянці формувального каналу визначали аналогічним чином, використовуючи таке рівняння:

де SC - площа поверхні бічної частини циліндричного перерізу, яку можна описати за допомогою наступного рівняння:

Після інтегрування та перетворення рівнянь (6) та (7) ми приходимо до такого рівняння:

Після перетворень моделі (рівняння (1)) ми отримуємо співвідношення, що прив'язує вказане значення сили до геометричних параметрів одноканальної плашки, а також до фізичних характеристик ущільненого матеріалу (наприклад, напруги зсуву гранула τa та коефіцієнт статичного тертя μT). Зв'язок виражається за такою формулою:

Теоретичний аналіз процесу екструзії із використанням штампів із n симетричними круговими формуючими каналами, як показано на малюнку 2, вимагає розробки моделі, передбаченої в предметній літературі, для включення таких складових балансу: енергія, необхідна для відокремлення екструдованого матеріалу ПТ [ 27,31], енергія, що розсіюється під час деформації екструдованого матеріалу PDPP на поверхні, перпендикулярній осі z SPP [10], і енергія, що розсіюється в результаті тертя матеріалом, коли екструдований матеріал рухається всередині робочої камери PµC. Розвинені відносини можна виразити як:

EMultiorifice die: α - кут збіжності конічного перерізу, a - довжина конічного перетину, b - довжина циліндричного перерізу, Din - вхідний діаметр конічного перерізу, Dout - вихідний діаметр циліндричного перерізу, e - довжина сторони шестикутника, на якому розподілені канали, SPP - поверхні, перпендикулярні напрямку напрямку переміщення поршня, DC - діаметр камери ущільнення.

Аналогічно попередній моделі, після перетворення формули ми приходимо до співвідношення, що прив'язує значення FER до геометричних параметрів каналу (де додатково враховувались такі змінні: кількість каналів n, довжина та діаметр робочої камери Постійного струму, довжина сторони шестикутника, на якому були розподілені отвори e, і кількість каналів, розташованих на шестикутнику nG), а також матеріал та процес, тобто довжина екструдованого матеріалу до його введення в матрицю канали lT. Отримане відношення виражається як

3. Емпірична перевірка розробленої моделі

Сформульована модель була перевірена шляхом виконання програми емпіричних даних. Дослідження базувалося на методології, наведеній у предметній літературі [32].

В експериментах, проведених з метою дослідження, використовували чотири плашки з параметрами, наведеними в таблиці 1 .

Таблиця 1

Геометричні параметри плашок.

| MCD-0 | 61 | 3 | 4.06 | 10 | 15 | 3 | 36 | 15 | 24 |

| MCD-1 | 37 | 3 | 5.12 | 12 | 6 | 15 | 18 | ||

| MCD-2 | 37 | 4.5 | 5.56 | 15 | 3 | 15 | 18 | ||

| MCD-3 | 37 | 4.5 | 5.56 | 22 | 3 | 15 | 18 |

Аналогічно методології, представленій у предметній літературі, у дослідженні використовували машину для тестування MTS Insight (MTS System Corporation, Eden Prairie, MN, USA), оснащену тензометричним датчиком 50 кН. Під час обстеження вимірювали і реєстрували величину зусилля, поданого на поршень стиснення FP, та переміщення поперечини х з постійною частотою 10 Гц. Дослідження проводили при постійній величині швидкості, що дорівнює 9 мм/с. Вимірювання повторювали 10 разів для кожної з чотирьох плашок, описаних вище.

У дослідженні використовувалася випробувальна станція, яка була спроектована та побудована, як показано на малюнку 3 .

Одиниця вимірювання: (a) Рукоятки МТС із вимірювальною головкою та системою вирівнювання; (b) поперечний переріз вимірювальної головки: 1 - ущільнювальна камера, 2 - основа голови, 3 - поршень, 4 - багатоканальна формувальна плашка, 5 - вирівнююча стрілка, 6 - губки випробувальної машини [27].

Під час випробувань камеру ущільнення (1) заповнили фрагментованим сухим льодом. Зібраний блок був розміщений між рукоятками випробувальної машини (7). Після підбору значення вимірювального сигналу було примусово переміщено поршень (3), що супроводжувалось ущільненням роздробленого сухого льоду до тих пір, поки значення наявної сили на поршні FP та сили опору FER не зрівнялися. Потім екструдований матеріал переміщували далі через формуючі штампові канали (4).

Результати обстеження використовувались для визначення максимального значення сили, доступного для поршня FT, та відповідного йому значення переміщення поршня для кожного з чотирьох випробуваних штампів.

Точка, в якій сила, прикладена до поршня FT, є максимальною, пов'язана з подоланням опорів, пов'язаних з формуванням ущільненого матеріалу в матриці. Цей метод визначення максимального значення сили на поршні FT рівнозначний визначенню емпіричного значення сили опору FER в тій же точці в досліджуваній матриці. Інформація про положення цієї точки була, крім того, використана для визначення величини довжини ріжучої кромки вздовж осі ущільнювальної камери lT, яка була використана далі в цій роботі для розрахунку значення сили опору FER з використанням аналітична модель.

В якості оцінки шуканого граничного значення осьової сили було прийнято середнє значення FER avr. Для кожного значення визначали неточність вимірювання, яка дорівнювала стандартному відхиленню результатів. Значення оцінки FER avr та lT наведені в таблиці 2 .

Таблиця 2

Розрахункові значення граничної осьової сили.

| FER avr (кН) | 23,1 ± 2,3 | 16,6 ± 2,4 | 18,45 ± 0,69 | 19,67 ± 0,82 |

| lT (мм) | 21,0 | 17 | 20.5 | 21 |

На основі геометричних властивостей, наведених у таблиці 1 вище, для досліджуваних штампів розраховували силу опору екструзії FER A. Результати аналізу наведені в таблиці 3. При визначенні значення відносної похибки моделі δ середнє відхилення σ було включено до розгляду щодо значення FER avr. Остаточний зв’язок виражався за допомогою наступного рівняння:

- Математична модель діабету та ліпідного обміну, пов’язана з дієтою, чутливістю до лептину, інсуліном

- Як кетогенна дієта може впливати на склад тіла Блог KetoDiet

- Математичні скарби Японії в період Едо

- Легендарний співак і автор пісень кант-музики Мак Девіс помер на 78 News 4 Buffalo

- Як раса та етнічна приналежність впливають на ожиріння серед дітей