Випробувальний прийом фабричних шайб автоматизованих деталей

Поширеною практикою у фармацевтичній та біофармацевтичній промисловості є проведення фабричного випробувального прийому (FAT) для обладнання, що бере участь у різних процесах виробництва лікарських засобів. FAT є важливим етапом проекту у придбанні обладнання, що відповідає передовій виробничій практиці.

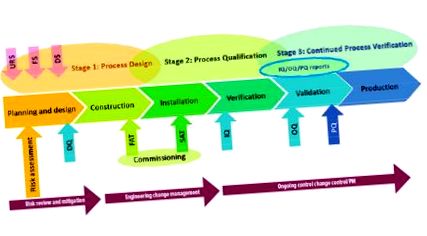

Специфікації вимог користувача (URS), функціональні характеристики (FS) та конструктивні характеристики (DS) включені в конструкцію та виготовлення обладнання, як показано на малюнку 1. FAT виконується у виробничих умовах на місці виробника, де доступне випробувальне обладнання, комунальні послуги та навчений персонал для забезпечення того, щоб обладнання функціонувало відповідно до розробленого. Також легше та дешевше виправити проблеми або внести зміни в дизайн на заводі виробника. Добре спланований і добре виконаний FAT може призвести до легкого переходу до випробування на приймання об'єкта (SAT), кваліфікації * та постійного моніторингу шайби деталей після доставки. 1, 2, 3, 4

На основі нашого десятиліття досвіду ця стаття представляє найкращі практики та критичні пункти, яких слід уникати при плануванні та виконанні FAT для автоматичної шайби деталей. Ми також включаємо тематичне дослідження, щоб проілюструвати переваги проведення FAT.

Документація

Документація, що стосується обладнання та проекту, загалом може надаватися у форматі виробника, якщо виробник відповідає деяким основним критеріям: 5

- Наявність прийнятної системи якості (в ідеалі затверджена третьою стороною)

- Демонструючи необхідні технічні можливості та досвід

- Дотримуючись належних інженерних практик

- Отримавши схвалення від експерта з питань предметів (МСП) та якісного персоналу, як мінімум

Зазвичай очікується, що документація системи управління відповідає інструкціям GAMP® 5 [6]. Чим повніша документація FAT, тим простіше виконувати дії SAT, IQ, OQ та PQ.

Проектна документація поділяється на дві категорії: попередній і післяподавальний.

* Кваліфікація приладів (IQ), експлуатаційна кваліфікація (OQ) та кваліфікація продуктивності (PQ)

Документація після доставки

Документація після доставки, що подається кінцевому користувачеві після завершення FAT та будь-які подальші коригувальні дії, зазвичай надається у паперовому або електронному форматі або в обох випадках. Типовий вміст включає:

- Посібник оператора/користувача

- Виробничо-кваліфікаційна документація

- Креслення загального розташування

- Креслення стійки та аксесуарів, якщо це можливо

- Характеристики процедури зварювання

- Кваліфікаційний звіт про процедуру

- Сертифікати теплового номера

- Звіт про обробку поверхні

- Зварювальні креслення карти

- Зварювання колод

- Сертифікати матеріалів

- Сертифікати фільтру HEPA

- Технічні умови системи доставки хімічної речовини, якщо окремі

- Документація про перевірку системи управління

- Історія програмного забезпечення

- Специфікації апаратного забезпечення

- Технічні характеристики дизайну програмного забезпечення

- Специфікації програмного модуля

- Тестові характеристики програмного модуля

- Звіт про тестування програмного модуля

- Тестування приймання системи (документація щодо тестування програмного забезпечення)

- Звіт про перевірку приймання системи протокол FAT

Документація попередньої доставки

Документація попередньої доставки подається кінцевому користувачеві перед виробництвом, щоб гарантувати, що як виробник, так і кінцевий користувач мають загальне розуміння всіх запитуваних характеристик обладнання, документації, вимог до випробувань, терміну доставки тощо. Часто це поділяється на письмовий лист-підтвердження замовлення та пакет подання. Документи та креслення «Сертифіковані для будівництва» надсилаються на затвердження кінцевому споживачу після завершення проектування обладнання. Стандартні пакети подання включають наступне:

- Передавальний лист

- Креслення, що показують компонування обладнання, комунальних послуг та вимоги до монтажу

- Діаграми процесів та приладів (P&ID)

- Рекомендований перелік запасних частин

- Креслення загального розташування, що показує розташування та розташування основних компонентів

- Схеми підключення/електрики

- Функціональні характеристики

- Графік проекту

- Протокол FAT (іноді надсилається лише з пакетом «сертифіковано на будівництво» або «видано на виправлення»)

Загальний графік проекту повинен відображати 4–6 тижнів, які виробникам зазвичай потрібні для розробки попереднього пакету подання, та 2–3 тижні, які кінцеві користувачі повинні затвердити.

Після затвердження виробник шайби реалізує коментарі кінцевих споживачів, якщо такі є, та надає оновлені сертифіковані будівельні креслення. Затримки з видачею або затвердженням цих документів можуть мати негативний вплив на час виконання одиниці. Запити на зміни або модифікації можуть також впливати на ціни та/або час доставки.

Заводський прийомний тест

FAT, невід’ємна частина програми кваліфікації обладнання, розроблена, щоб кинути виклик блоку забезпечити його функціонування за призначенням. Обладнання випробовується в умовах, максимально наближених до реального життя, з використанням складних відсіків, які здатні дублювати практично будь-які умови майданчика, включаючи електричну конфігурацію, комунальне обладнання та калібровані вимірювальні прилади.

FAT також підтверджує, що обладнання виготовляється відповідно до затверджених проектних креслень, технічних специфікацій та замовлення на придбання кінцевого споживача. Типовий FAT може вимагати 2-3 днів відвідування представниками кінцевих споживачів на місці. Кількість представників може варіюватися залежно від уподобань кінцевого користувача та цілей, але, як правило, вони включатимуть МСП від проектування та перевірки. Як виробник, так і кінцевий користувач розуміють, що, можливо, доведеться оновити документацію до пристрою після FAT і що остаточна документація буде видана після відвантаження пристрою.

Документація FAT містить елементи, загальні для стандартних експлуатаційних процедур (SOP) та інших кваліфікаційних документів, таких як введення, мета, обсяг, відповідальність, огляд, відхилення, контроль змін, виправлення, процедури випробувань та результати. Документація FAT повинна також включати ідентифікацію версії програмного забезпечення, P&ID, перевірки зварних швів, перевірку приладів, перевірку сигналізації та тестування покриття, якщо це застосовно (рис. 2). Нарешті, документації FAT присвоюється номер документа із зазначеним номером обладнання або серійним номером, а також номером редакції документа.

Перевірка конфігурації обладнання

Цей процес підтверджує встановлення всіх опцій пристрою, придбаних кінцевим користувачем. Зазвичай це проводиться за допомогою P&ID-переходу, де зображуються та пояснюються всі підсистеми та визначаються основні функціональні можливості шайби. Це легко виконати, якщо один оператор читає P&ID, а другий оператор перевіряє, що креслення відповідає побудованій конфігурації. Будь-які відхилення слід зазначити шляхом перекладання P&ID та парафування та датування редагувань. Після заповнення обом операторам слід започаткувати та дати дату реєстраційного талону P&ID та облікового запису FAT. На малюнку 3 показано типовий P&ID автоматизованої шайби.

Перевірка документації

Далі оператори повинні перевірити, чи була надана вся документація, придбана кінцевим користувачем. Стандартна документація, як правило, включає буклети компонентів або аркуші для патентованих частин, таких як клапани, датчики, датчики температури тощо; документи системи контролю; виробничі документи; та інші документи, такі як посібники користувача, контрольні списки встановлення, списки запасних частин та графіки профілактичного обслуговування. Буклети компонентів та документи системи контролю повинні узгоджуватися з перевіреним кресленням P&ID. Після підтвердження назва документації та номер редакції перераховані в документації FAT, а паперова або електронна копії подаються. Також зазвичай можна придбати розширені пакети документації, що містять більш детальну інформацію.

Поки шайба працює на холостому ходу (цикл не обробляється), від'єднайте системний кабель замовника та дочекайтесь часу, встановленого в полі Затримка тривоги, втраченого зв’язок, у різних значеннях.

—Або—

Увійти в сервісний режим: У меню різного значення встановіть 30 секунд затримки зв’язку з втраченою тривогою та вийдіть із сервісного режиму. Сигналізація спрацьовує через 30 секунд (максимум). Підтвердьте сигнал тривоги та після перевірки сигналу повторно введіть режим обслуговування та встановіть затримку сигналу зв'язку на 0 секунд.

Буде сформовано сигнал тривоги.

Після підтвердження тривоги більше не контролюються, поки зв’язок не буде відновлений і знову втрачений.

- Калорії за розрахунковими тестами Medallion Labs

- 5 частин тіла, які потрібно чистити частіше

- Основи очищення вашої дитини; s Приватні частини; Стовпець у ніч на п’ятницю

- 6 гідромасажних переваг, про які потрібно знати - Аквафізичні точки Aqua Living

- 7 частин тіла, які ви чистите неправильно; Як зробити це правильно