Узгоджене планування партій передачі в ланцюгу поставок збірного типу: підхід генетичного алгоритму

Анотація

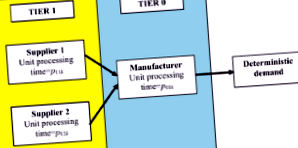

У цьому дослідженні ми розглядаємо скоординоване планування партій передачі в ланцюгу поставок збірного типу. Ланцюг постачання збірного типу складається щонайменше з двох етапів, де на попередніх стадіях виготовляються компоненти для кількох виробів, що збираються на подальших етапах. Для того, щоб забезпечити більш швидкий потік продукції через ланцюг поставок та зменшити кількість виробничих запасів, концепція потокової партії використовується як засіб координації ланцюга поставок. Ми представляємо математичну модель, яка визначає оптимальні розміри партій передачі в ланцюгу поставок. Метою є мінімізація суми зважених витрат та витрат запасів. Ми розробляємо евристику на основі генетичного алгоритму (GA) для ефективного вирішення запропонованої моделі. Експериментальні результати показують, що запропоновані підходи на основі GA забезпечують прийнятні результати за розумний проміжок часу. Ми також показуємо, що координація з потоковою передачею партій покращує ефективність ланцюжка поставок.

Це попередній перегляд вмісту передплати, увійдіть, щоб перевірити доступ.

Параметри доступу

Придбайте одну статтю

Миттєвий доступ до повної статті PDF.

Розрахунок податку буде завершено під час оформлення замовлення.

Підпишіться на журнал

Негайний онлайн-доступ до всіх випусків з 2019 року. Підписка буде автоматично поновлюватися щороку.

Розрахунок податку буде завершено під час оформлення замовлення.

Список літератури

Аршинджер, К., Канда, А. та Дешмух, С. Г. (2008). Координація ланцюгів поставок: Перспективи, емпіричні дослідження та напрямки досліджень. Міжнародний журнал економіки виробництва, 115, 316–335.

Behnamian, J., & Fatemi Ghomi, S. M. T. (2012). Включення часу транспортування у складання розкладу виробничої мережі з кількома агентами. Міжнародний журнал комп'ютерного інтегрованого виробництва, 25(12), 1111–1128.

Behnamian, J., & Fatemi Ghomi, S. M. T. (2014). Огляд багатозаводського планування. Журнал інтелектуального виробництва. doi: 10.1007/s10845-014-0890-y.

Чан, Х. К. та Чан, Ф. Т. С. (2010). Огляд координаційних досліджень у контексті динаміки ланцюга поставок. Міжнародний журнал виробничих досліджень, 48(10), 2793–2819.

Chan, F. T. S., Wong, T. C., & Chan, L. Y. (2008). Потокове передавання партії для складання товару в робочому середовищі. Робототехніка та комп’ютерно-інтегроване виробництво, 24, 321–331.

Chang, J. H., & Chiu, H. N. (2005). Всебічний огляд потокової передачі партії. Міжнародний журнал виробничих досліджень, 43(8), 1515–1536.

Чен, З. та Пундур, Г. (2006). Призначення та планування замовлень у ланцюзі поставок. Дослідження операцій, 54(3), 555–572.

Chen, Z., & Hall, N. G. (2007). Планування ланцюжка поставок: конфлікти та співпраця у складальних системах. Дослідження операцій, 55(6), 1072–1089.

Cheng, M., Mukherjee, N. J., & Sarin, S. C. (2013). Огляд потокової передачі лотів. Міжнародний журнал виробничих досліджень, 51(23–24), 7023–7046.

Choi, T.M., Yeung, W.K., & Cheng, T.C.E. (2013). Планування та координація роботи кількох постачальників єдиний склад-оператор ланцюжки поставок одного виробника зі змінними показниками виробництва та витратами на зберігання. Міжнародний журнал виробничих досліджень, 51(9), 2593–2601.

Dawande, M., Geismar, H. N., Hall, N. G., & Sriskandarajah, C. (2006). Планування ланцюжка поставок: Системи розподілу. Виробництво та управління операціями, 15(2), 243–261.

Gen, M., & Cheng, R. (2000). Генетичні алгоритми та інженерна оптимізація. Нью-Йорк: Wiley.

Голдберг, Д. Е. (1989). Генетичні алгоритми в пошуку, оптимізації та машинному навчанні. США: Addison Wesley Longman Inc.

Холл, Н. Г., & Поттс, К. Н. (2003). Планування ланцюжка поставок: Дозування та доставка. Дослідження операцій, 51, 566–584.

Hong, K., Yeo, S. S., Kim, H. J., Chew, E. P., & Lee, C. (2012). Комплексне рішення щодо інвентаризації та транспортування для повсюдного управління ланцюгами поставок. Журнал інтелектуального виробництва, 23, 977–988.

Калір, А. А., Сарін, С. Ч. (2000). Оцінка потенційних переваг потокової передачі партії в потокових системах. Міжнародний журнал економіки виробництва, 66(2), 131–142.

Кіркпатрік, С. (1984). Оптимізація шляхом модельованого відпалу: Кількісні дослідження. Журнал статистичної фізики, 34(5–6), 975–986.

Кім, К., & Jeong, I. J. (2009). Планування потоку магазинів із гнучким потоковим передаванням партій без очікування з використанням адаптивного генетичного алгоритму. Міжнародний журнал передових технологій виробництва, 44, 1181–1190.

Кім, С., і Ха, Д. (2003). Модель розподілу партій JIT для управління ланцюгами поставок: Посилення зв'язку між покупцем і постачальником. Міжнародний журнал економіки виробництва, 86(10), 1–10.

Ko, M., Tiwari, A., & Mehnen, J. (2010). Огляд програм обчислювальної техніки в управлінні ланцюгами поставок. Прикладні м'які обчислення, 10(3), 661–674.

Кумар, С., Багчі, Т. П., та Шріскандараджа, К. (2000). Евристика потокової передачі та планування партії для \ (m \) -машинних потоків без очікування. Комп'ютери та промислова інженерія, 38, 149–172.

Lehoux, N., D’Amours, S., & Langevin, A. (2014). Міжфірмова співпраця та координація ланцюгів поставок: Огляд ключових елементів та тематичне дослідження. Планування та контроль виробництва, 25(10), 858–872.

Li, C., & Xiao, W. (2004). Пропарювання партії з координацією між постачальником та виробником. Логістика морських досліджень, 51, 522–542.

Лім, Т. Ю. (2014). Структуровані популяційні генетичні алгоритми: опитування літератури. Огляд штучного інтелекту, 41, 385–399.

Малоні, М. Дж., І Бентон, В. С. (1997). Партнерства в ланцюгах поставок: Можливості для досліджень операцій. Європейський журнал операційних досліджень, 101, 419–429.

Manoj, U. V., Gupta, J. N. D., Gupta, S. K., & Sriskandarajah, C. (2008). Планування ланцюга поставок: Своєчасне середовище. Аннали операційних досліджень, 161(1), 53–86.

Min, H., Ko, C. S., & Ko, H. J. (2006). Просторове та тимчасове консолідування поверненої продукції в замкнутому циклі мережі постачання. Комп'ютери та промислова інженерія, 51(2), 309–320.

Pasandideh, S. H. R., Niaki, S. T. A., & Mirhosseyni, S. S. (2010). Генетичний алгоритм, налаштований на параметри, для вирішення моделі економічної кількості продукції, що складається з багатьох продуктів, з дефектними елементами, переробкою та обмеженим простором. Міжнародний журнал передових технологій виробництва, 49(5–8), 827–837.

Potts, C. N., Sevast’janov, S. V., Strusevich, V. A., Van Wassenhove, L. N., & Zwaneveld, C. M. (1995). Двоступенева задача планування складання: Складність та апроксимація. Дослідження операцій, 43, 346–355.

Сарін С. С., Яо Л. та Трієч Д. (2011). Односерійне потокове передавання партії в двоступеневій системі складання. Міжнародний журнал планування та планування, 1(1/2), 90–108.

Савік Т. (2009). Узгоджене планування ланцюга поставок. Міжнародний журнал економіки виробництва, 120(2), 437–451.

Томас Д. Дж. Та Гріффін П. М. (1996). Злагоджене управління ланцюгами поставок. Європейський журнал операційних досліджень, 94, 1–15.

Ventura, J. A., & Yoon, S. (2013). Новий генетичний алгоритм для планування потоків потокових передач з обмеженою пропускною здатністю. Журнал інтелектуального виробництва, 24, 1185–1196.

Wong, T. C., Chan, F. T. S., & Chan, L. Y. (2009). Проблема планування роботи цеху збірки робочих місць з технікою потокової передачі партії. Комп'ютери та промислова інженерія, 57, 983–995.

Яо, Л., і Сарін, С. С. (2014). Потокове передавання декількох партій у двоступеневій системі складання У P. S. Pulat, S. C. Sarin та R. Uzsoy (Під ред.), Нариси з виробництва, планування проектів та планування, Міжнародна серія досліджень операцій та управління наукою 200 (с. 357–388). Нью-Йорк: Спрінгер.

Yeung, W. K., Choi, T. M., & Cheng, T. C. E. (2010). Оптимальне планування одного постачальника з одним виробником, ланцюжок поставок із загальними вікнами. Транзакції IEEE на автоматичному контролі, 55(12), 2767–2777.

Yeung, W. K., Choi, T. M., & Cheng, T. C. E. (2011). Планування та узгодження ланцюжка поставок із подвійними режимами доставки та вартістю зберігання запасів. Міжнародний журнал економіки виробництва, 132, 223–229.

Yoon, S., & Ventura, J. A. (2001). Застосування генетичних алгоритмів до планування потоку потоків лотів. Транзакції IIE, 34, 779–787.

Йокота, Т., Ген, М., і Лі, Ю. (1996). Генетичний алгоритм задач нелінійного змішаного цілочисельного програмування та його застосування. Комп'ютери та промислова інженерія, 30(4), 905–917.

Інформація про автора

Приналежності

Департамент промислового машинобудування, Улудазький університет, 16059, öерюкле, Бурса, Туреччина

Тюлін Інкая та Мехмет Акансель

Ви також можете шукати цього автора в PubMed Google Scholar

Ви також можете шукати цього автора в PubMed Google Scholar

Відповідний автор

Додаток

Додаток

Зважена вартість потоку: Продукція доставляється споживачам у партіях передачі, і частка попиту, що доставляється в кожному підпартії, є важливою. З цієї причини витрати часу потоку зважуються за часткою попиту, що доставляється замовнику в рівнянні. (15).

Вартість запасів: Ми розглядаємо два типи витрат на запаси.

Вартість інвентаризації WIP компонентів Для виробника приклад траєкторії запасів WIP компонента представлений на рис. 8. Загальні витрати запасів для всіх компонентів наведені в рівнянні. (16). Перший доданок рівняння (16) позначає час очікування компонентів після отримання додаткової партії від постачальника до початку її обробки у виробника. Зверніть увагу, що \ (M_ \) позначає рівень запасів компонента, необхідного для виробництва продукту \ (k \) після отримання підпартії \ (l \ hbox \) від постачальника \ (j \ hbox \). Другий доданок рівняння (16) - це інвентаризація WIP компонента, коли підпарка \ (l \ hbox \) продукту \ (k \) починає обробку. Запаси сировини для постачальників не враховуються в цільовій функції.

Вартість запасів готової продукції Для постачальника приклад траєкторії запасів готового товару представлений на рис. 8. У рівнянні (17) перший термін позначає собівартість запасів під час процесу додаткової партії. Другий термін показує вартість запасів між завершенням сублоту та доставкою. Ми розглядаємо інвентаризацію готової продукції для постачальників та виробника.

Траєкторії рівня запасів для виробника та постачальника

- Амінокислоти з розгалуженою ланцюжком GNC 1800 Soft Soft Gel, 240 Softgel Capsules Rite Aid

- БЕЗКОШТОВНА АУДІОКНИГА ЗДОРОВ'Я Звук для гіпнозу для схуднення за допомогою Theta Binaural Beats - Постачання FGM

- Безкоштовний зразок) Холодний душ Переваги для схуднення Кращі відгуки Служба постачання Versilia

- Творчі шахраї натягують дорогу шерсть на безліч очей - Deseret News

- Трансфер жиру Беверлі-Хіллз Лос-Анджелес Трансфер жиру