Журнал Fab Shop

Новий процес визначає оптимальні розміри, форму та розміщення економічних ваг отворів для освітлення в транспортних засобах

У наші дні "легкий" - це, мабуть, найпопулярніше слово в автомобільній промисловості. Поліпшення економії пального знаходиться на вершині кожного списку автовиробників, і найпростіший спосіб зробити це - зменшити вагу автомобіля. Більш легкі матеріали, такі як вуглецеве волокно та алюміній, - це один із варіантів, але вони не є відповіддю у кожній ситуації, що полегшує ситуацію. І вони, як правило, дорогі.

На щастя, зменшення ваги також можна досягти, використовуючи менше матеріалу. Одним з традиційних способів полегшення компонентів автомобіля є проколювання отворів у них. Отвори для освітлення, які вперше потрапили на гоночні автомобілі в 1920-х роках, - це отвори в конструкційних компонентах, що використовуються різними інженерними дисциплінами для полегшення конструкцій. Краї отворів можуть бути фланцевими, щоб збільшити жорсткість і міцність компонента; отвори можуть бути круглої, трикутної, овальної або прямокутної форми із закругленими краями. Гострі кути можуть загрожувати появою підсилювачів напруги і не повинні знаходитись занадто близько до краю конструктивного компонента.

Отже, завдання впровадження отворів для освітлення в транспортних засобах полягає у визначенні того, які компоненти можуть витримати зменшення ваги - і на скільки - і при цьому зберегти свою цілісність та задовольнити очікування споживачів щодо довговічності та продуктивності автомобіля. Якщо отворів занадто багато, це може спричинити проблеми з жорсткістю, довговічністю і, можливо, навіть безпекою.

Однак інженери Fiat Chrysler Automobiles (FCA US) вирішують ці проблеми, розробляючи безліч алгоритмів, які дозволяють швидко та точно визначити оптимальний розмір, форму та розміщення отворів для освітлення, що просвердлюються у компонентах рами автомобіля. Їх робота була представлена в доповіді, представленій у квітні на WCX 2017, щорічному міжнародному зібранні Товариства автомобільних інженерів (SAE). Стаття озаглавлена: "Новий підхід до розробки освітлювальних отворів для зменшення ваги, заснований на характеристиках втоми довговічності рами".

Варіант зварного шва DesignLife дозволяє проводити аналіз втоми зварних швів, включаючи ущільнювальні, перекриті та лазерно-зварні з’єднання. Метод базується на підході, розробленому Volvo та підтвердженому роками використання на шасі автомобілів та проектах з розробки кузова.

Висновки FCA

За словами американських інженерів FCA, моделювання втоми CAE широко використовується в конструкції рами перед тим, як проводити фізичні випробувальні наземні випробування. Типовий аналіз втоми довговічності рами включає аналіз втоми основного металу (PMF) та аналіз втоми зварних швів (SWF). Зазвичай датчики компонентів рами продиктовані роботою SWF, тому можливості зменшення ваги можуть існувати в місцях, віддалених від зварного шва.

Одним із методів зменшення ваги рами є вирізання отворів для освітлення в місцях, які мало впливають на ефективність втоми рами. Білий документ пропонує нову методологію для визначення місць розташування цих некритичних областей, в яких можуть бути додані отвори, в той час як рама автомобіля все ще зберігає хорошу довговічність.

Для демонстрації використовували раму легкої вантажівки. Завдяки новому підходу до освітлювальних отворів, інженерам вдалося зменшити від трьох до п’яти відсотків ваги на компонентах рами, не погіршуючи довговічності втомлюваності рами.

Додаючи складності у видаленні матеріалу, рама вантажного автомобіля з легким навантаженням має багато зварних з'єднань. Процес зварювання зазвичай призводить до того, що ці зварні з'єднання мають різні втомні властивості порівняно з вихідними матеріалами. Метод Volvo, що використовується програмним забезпеченням nCode від HBM Prenscia, широко застосовується в моделюванні автомобілів CAE для прогнозування довговічності зварного шва в зварних з'єднаннях.

Причиною зварного шва є менший термін служби, ніж основний метал, тому що місця зварного шва, як правило, мають вирізи на коренях і пальцях ніг, а також тепловий ефект та високі залишкові напруження, що виникають в процесі зварювання. Таким чином, ділянки зварних швів, як правило, мають більші втомні пошкодження, ніж сусідній основний метал за однакових умов навантаження.

Для добре спроектованої рами датчики основних металів призначені для забезпечення міцності SWF. Оскільки розмір елементів зварного шва визначається датчиками двох його основних пластин, будь-яке безпосереднє зменшення розміру призводить до зниження властивостей перетину на цих зварних з'єднаннях і погіршує показники довговічності зварного шва.

Без обмежень

Однак важливо зазначити, що підхід до освітлювальних отворів не має таких обмежень. Датчики вихідної пластини залишаються незмінними, а властивості перетину на зварних з'єднаннях також залишаються незмінними. Якщо отвори стратегічно розміщені в некритичних зонах, показники довговічності рами також можуть залишатися на тому ж рівні.

Для виявлення некритичних зон американські інженери FCA використовують аналіз PMF. Області, що мають нульові пошкодження втоми протягом повного циклу робочого циклу в аналізі ПМФ, є хорошими кандидатами, оскільки вони мало або зовсім не вносять вклад в довговічність рами. Ці зони, не демонструючи пошкоджень від втоми, є ідеальними кандидатами для розміщення отворів для освітлення.

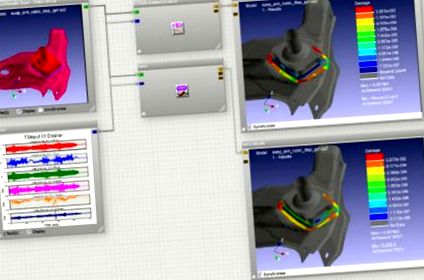

Однак, щоб уникнути компрометації робочих характеристик SWF, отвори для освітлення повинні знаходитися на відстані щонайменше 20 мм від ділянок зварного шва. Крім того, оскільки втома є переважно місцевим явищем, форму отворів слід ретельно планувати, щоб не додавати нових проблем місцевої втоми. На рисунку 1 показані приклади освітлювальних отворів, які були додані до каркасної конструкції за допомогою цього підходу.

Перед тим, як вводити отвори для освітлення, нещодавно запропоновану раму потрібно перевірити за допомогою цільових показників PMF та SWF в умовах вихідного матеріалу та навантаження. Можуть знадобитися ітерації для вирішення нових проблем втоми або визначення нових місць отворів для досягнення конструкції, оптимізованої для продуктивності та ваги. Схема процесу для цього підходу до освітлювальних отворів показана на малюнку 2.

Підхід до освітлювальних отворів був застосований до базової рами вантажівки і досяг хороших результатів економії ваги. Було проведено три ітерації зменшення ваги з використанням підходу для освітлення отворів, але кінцевий результат видалив майже 15 фунтів. ваги від базової лінії. Остаточний полегшений дизайн був підтверджений як за допомогою аналізу SWF, так і PMF, і він зміг зберегти ті ж характеристики довговічності, що і базовий дизайн.

Згідно з доповіддю, американські інженери FCA дійшли висновку, що новий підхід до освітлювальних отворів, який використовує ефективність втоми як проектну задачу для оптимізації роботи легкої рами вантажівки. Порівняно з іншими процесами оптимізації, які зазвичай перетворюють цілі втоми на інші проектні цілі, такі як цілі напруження, підхід до освітлювальних отворів безпосередньо використовує цілі втоми в процесі. Це позбавляє від необхідності створювати проміжні цілі та спрощує весь процес.

На місії

Розглядаючи різні методи видалення ваги з транспортного засобу, американських інженерів FCA рідко ловлять, крутячи пальцями. Насправді процес освітлення отворів був одним із 24 технічних робіт, які інженери представляли на щорічному заході.

"Такий обмін є життєво важливим для постійної місії галузі у розробці автомобілів, що забезпечують більшу та більшу ефективність", - сказав Боб Лі, керівник відділу координації силових агрегатів, FCA global, та рейтинг члена SAE в управлінській команді компанії. "FCA пишається підтримкою SAE у цій постійній діяльності".

Окрім представлення численних висновків своїх інженерів, FCA US також виступила спонсором Саміту лідерів на WCX 2017, де зацікавлені сторони обговорили широкий спектр тем, включаючи зростаючу важливість зниження ваги.

Як деякі вже можуть знати, FCA US - це північноамериканський автовиробник з новою назвою, але довгою історією. Як член сімейства компаній Fiat Chrysler Automobiles N.V. (FCA), FCA США розробляє, розробляє, виробляє та продає транспортні засоби під марками Chrysler, Jeep, Dodge, Ram та Fiat. Заснований на загальному щорічному продажі автомобілів, FCA є сьомим за величиною виробником автомобілів у світі.

Перероблений, легший Pacifica

Будова кузова є ядром платформи автомобіля. Сьогодні проектування нової конструкції кузова вимагає від автовиробників врахування таких важливих характеристик, як безпека пасажирів, економія палива, продуктивність, комфорт та зручність, а також вартість володіння.

Повністю перероблена Chrysler Pacifica 2017 року перевіряє всі ці коробки. Легше приблизно на 250 фунтів. (від моделі до моделі), жорсткіший та більш аеродинамічний, ніж вихідна модель, 2017 Pacifica має функціональність, універсальність, технологію та стиль.

«FCA US прагне розробляти та виробляти легші та економічніші транспортні засоби, які все ще відповідають вимогам наших клієнтів», - сказав Філ Янсен, керівник відділу розробки продуктів, FCA - Північна Америка. «Новий Chrysler Pacifica 2017 року відповідає цим критеріям. Це не тільки 250 фунтів. легший за автомобіль, який він замінив, Pacifica більший і жорсткіший.

"Такий прогрес є гарним для нашого поточного розслідування стратегічного розміщення матеріалів", - додав Янсен.

Легка, але жорстка цільна конструкція базується на новій архітектурі автомобіля FCA, розробленій спеціально для глобального E-сегменту мінівенів з переднім приводом. Верхня частина корпусу та рама спроектовані як єдиний блок, що забезпечує більш економічну та жорстку конструкцію.

Велика частина цієї заслуги належить широкому використанню вдосконалених, гаряче штампованих/високоміцних сталей, застосуванню структурних клеїв, де це необхідно, та інтенсивному фокусу на оптимізації маси.

Pacifica використовує приблизно на 22 відсотки більше високоміцної сталі, ніж її попередник, з яких 48 відсотків є вдосконаленою високоміцною сталлю для максимізації жорсткості та міцності при оптимізації вагової ефективності.

Ще однією областю, де транспортний засіб був маловажким, є оптимально розмірна балка приладової панелі приладів, виготовлена з магнію. Це забезпечує жорстку та легку структуру, тоді як ліфтові ворота, побудовані з магнію (внутрішня структура) та алюмінію, є першим великим обсягом застосування. Це ексклюзив у конкурентному наборі Pacifica.

Деякі специфічні компоненти, що сприяють зменшенню маси передньої підвіски, включають:

- Тонкокаліберна підставка для передньої підвіски, виготовлена з високоміцної сталі із отворами для освітлення (матеріал, що не вкладає матеріали, видалено)

- Бічні рейки гідроформованої передньої люльки мають восьмикутну форму і мають форму у формі для зменшення маси з додаванням міцності

- Порожнисті штанги передньої стійки та пружинні пружини всередині стійок

- Цілісні ковані алюмінієві нижні важелі управління та кронштейн

- Передні та задні литі алюмінієві суглоби

- Алюмінієві кронштейни двигуна

- Передній трубчастий стабілізатор

- Алюмінієва екструдована поперечина рульового механізму, яка кріпиться на передній підставці

Деякі компоненти задньої підвіски, що зменшують вагу, включають:

- Сталева чотириточкова ізольована задня люлька з оптимізованими співвідношеннями ваги/жорсткості, що, отже, покращує керованість

- Амортизатори з двома трубками з вбудованими пружинами відскоку для стійкості ззаду в сторону без необхідності задньої стійки стабілізатора

- Ізольована люлька задньої підвіски - це штампована сталева конструкція грейферної конструкції зі сталевих грейферних отворів

- Тонкоколійні сталеві тягові важелі в задній підвісці забезпечуються завдяки конструкції леза, що забезпечує міцність і довговічність без додавання маси

- Алюмінієві задні верхні амортизатори

- Магазин блокування калорій Green Vibe Keto - журнал Salon

- Урядовий міністр закликає до роздільного збору харчових відходів Журнал ресурсів

- СВЯТОЧНІ РЕЦЕПТИ СЛОВЯНСЬКОГО АМЕРИКАНСЬКОГО БЛОГЕРА З ЇЖИ - Російський часопис Time

- Як читати етикетки на продуктах харчування - Meld Magazine - Австралія; Міжнародний веб-сайт студентських новин

- Чи хороша дієта TLC для схуднення Todays MagazineTodays Magazine