Розплавлена ванна

Пов’язані терміни:

- Енергетична інженерія

- Газифікація

- Гідроген

- Окис вуглецю

- Вихідні сировини

- Сірка

- Рідкісна Земля

Завантажити у форматі PDF

Про цю сторінку

Вуглеводні з вугілля

6.1.3 Процеси розплавлення солі

Процеси розплавленої солі характеризуються використанням розплавленої ванни (> 1550 ° C;> 2820 ° F), в яку вводять вугілля, пару та кисень. Вугілля деелатизується з деяким термічним крекінгом летких складових. Продукт-газ, який залишає газифікатор, охолоджується, стискається і подається в перетворювач зсуву, де частина окису вуглецю реагує з парою для досягнення співвідношення оксиду вуглецю до водню 1: 3. Вироблений таким чином діоксид вуглецю видаляється, а газ знову охолоджується і надходить у метанатор, де оксид вуглецю та водень реагують з утворенням метану.

Проектування космічних енергетичних систем

4.1 Передача тепла для ванни для зберігання в робочу рідину

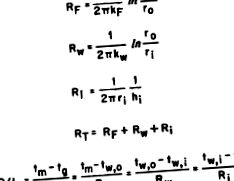

Класичний випадок передачі тепла від розплавленої ванни до охолоджуючої рідини, в якій рідина поступово заморожується навколо циліндричної трубки, може бути розроблений на основі кількох одиничних формул провідності, представлених у підручниках, таких як Ref. 17. Отримані рівняння тепловіддачі на одиницю довжини трубки з нескінченної ванни наведені на рис. 3. Ці формули дають результати для передачі тепла від лінії розплаву до робочої рідини. Таким чином, тепловий опір на стороні солі обумовлений необхідною провідністю через тверду сіль, що оточує трубку. Тепловий опір стінки трубки подібний. З іншого боку, тепловий опір робочої рідини залежить від коефіцієнта тепловіддачі всередині трубки. Внутрішній коефіцієнт трубки може бути як чистою конвекцією, як у випадку аргонового газу, так і комбінацією конвекції та провідності, як у випадку ртуті або води в прохідному котлі.

Рис.3. Рівняння дизайну ванни для зберігання.

Коли вся ванна для зберігання розплавлена, як це може бути в кінці сонячного часу на земній орбіті, тепловий опір твердої солі дорівнює нулю. Коли порожнинний приймач потрапляє в тінь, а накопичувальна сіль починає замерзати навколо трубки, тепловий опір твердої солі збільшується згідно з класичними формулами на рис. 3, якщо жодні геометричні фактори не заважають. Робота над програмою «Соняшник» 10-12 продемонструвала сильний вплив, який можуть чинити геометричні фактори. Таким чином, фактичні зміни теплового опору на стороні солі залежать як від твердої теплопровідності, так і від геометрії ванни для зберігання. Інші два опори, стінка трубки та робоча рідина, по суті постійні, на відміну від змінного солі бокового опору.

Аналіз конструкції приймача Брейтона показав, що тепловий опір на стороні газу набагато більший, ніж опір стінки трубки або солі. Отже, це швидкість теплообміну, що контролює опір, і вся діяльність, спрямована на збільшення швидкості нагрівання, зосереджена на зниженні опору на стороні газу. Поширеним методом зниження ефективного теплового опору є використання розширених поверхонь, таких як ребра. Внутрішні ребра були серйозно оцінені для трубок приймача Брейтона, але аналіз продемонстрував, що теплота, що передається на одиницю перепаду тиску, була меншою за ребра, ніж для оголених труб. Оскільки так важливо підтримувати мінімально можливий перепад тиску у всіх компонентах системи Брейтона, були оголені трубки.

На малюнку 3 видно, що параметром, що цікавить тепловий опір солі, є теплопровідність твердого фториду літію поблизу точки плавлення. Пошук літератури співробітниками TRW та NASA не зумів виявити експериментальних результатів у цій галузі. Єдині результати були теоретичними, як у посиланні 18. З огляду на повну відсутність експериментальних даних, була розпочата програма тестування для надання цих даних. Подробиці маломасштабної експериментальної програми, що проводиться з фторидом літію, представлені у розділі. 5.

Було продемонстровано використання електричного аналога для прогнозування бічного опору солі в умовах поперемінного заморожування та плавлення, а аналітична процедура була перевірена експериментально в програмі соняшникового котла/накопичувача тепла 12. За допомогою цього типу інформації можна задати зміну опору солі на стороні солі та положення лінії розплаву для будь-якої заданої геометрії ванни для зберігання. Як тільки рівняння теплового опору на стороні солі стає відомим, доступні всі елементи, необхідні для аналізу зміни умов робочої рідини із положенням лінії розплаву при віддаленні від трубки. Цей тип аналізу є правильним для стану ванни-сховища, коли вона залишає сонце і поки не повернеться назад на сонячне світло. Коли ванна зберігання знаходиться на сонці, аналіз є більш складним і буде обговорюватися в наступних розділах.

Композити: Інтерфейси

(c) Нанесення розпиленням

Методи нанесення розпилення розподіляються на два різні класи, залежно від того, чи потік крапель виробляється з розплавленої ванни, або шляхом постійної подачі холодного металу в зону швидкого нагрівання тепла. Процес був розроблений для накопичення об'ємного металевого матеріалу шляхом направлення атомізованого потоку крапель на підкладку. Адаптація до виробництва твердих частинок ММС шляхом впорскування керамічного порошку в розпилювач широко досліджена, хоча і з обмеженим комерційним успіхом. Швидкість крапель, як правило, становить в середньому близько 20–40 м с −1. Тонкий шар рідини або напівтвердої речовини часто присутній у верхній частині злитка, коли він утворюється. Виготовлений таким чином матеріал MMC часто виявляє неоднорідний розподіл керамічних частинок. Часто можна побачити насичені керамікою шари, приблизно нормальні до загального напрямку росту. Це може бути результатом гідродинамічних нестабільностей в режимах впорскування та польоту пороху або, можливо, багаторазовим штовханням частинок шляхом випереджаючого фронту затвердіння в рідинному або напівтвердому шарі, поки вміст кераміки не буде занадто високим, щоб це могло продовжуватися. Пористість у розпиленому стані зазвичай становить близько 5–10%.

Термічне розпилення в декількох аспектах відрізняється від процесів атомізації розплаву. Швидкості осадження (зазвичай ∼1 г с −1) повільніші, але швидкості частинок (∼50–400 м с −1) вищі. Швидкість загартування для кожного окремого струменя може бути дуже високою (∼10 6 K s −1). Рівень пористості, як правило, становить щонайменше кілька відсотків. Термічне напилення на масиви волокон з утворенням ММС приділяло певну увагу. Привабливістю тут є можливість отримання композиційного матеріалу під час операції, що включає лише дуже коротке вплив високих температур. За умови, що вміст і розподіл порожнеч такі, що повне ущільнення може бути здійснено за допомогою незначної подальшої термічної обробки, це дозволить уникнути проблем надмірної хімічної реакції волокна/матриці під час обробки - особливо важливою метою для MMC на основі титану. На жаль, виявилося дуже важким розпорошення на волоконних масивах, щоб отримати MMC з прийнятно низьким вмістом порожнечі, а також існують проблеми з підтримкою рівномірного розподілу волокна.

Полімерні матричні композити

2.05.2.1 Типи скляних волокон

Існує кілька видів скляних волокон, доступних для використання в армуючих полімерних матрицях. Вони виготовляються шляхом витягування ниток з розплавленої скляної ванни, витриманої в нагрітому платиновому тиглі. Різні типи скляних волокон зазвичай позначаються алфавітними кодами, такими як “E”, “S/R” та “ECR/AR”. Основними волокнами, що використовуються, є скловолокно “Е”, яке становить 90% ринку. Незважаючи на те, що E-скляні волокна, що позначають "електричний клас" із вапняно-глиноземно-боросилікатним складом, добре відомі, узгодженого "стандартного" складу немає. Волокна “S” і “R” є високоміцними. Скло “AR” розроблено як лугостійке, а “ECR” - як лугостійке скло. У таблиці 1 наведені основні типи волокон та їх основні характеристики. Основні варіації включають міцнісні властивості та стійкість до навколишнього середовища, а не модуль, як для вуглецевих волокон.

Таблиця 1. Види скловолокна та основні характеристики.

| Е | Основне волокно, що використовується, проста доступність |

| C. | Краща стійкість до корозії |

| D | Радіочастота прозора |

| S-2 і R | Велика сила |

| AR | Лугостійкий |

| ECR | Кислотостійкий |

Термореактивний процес осадження та дифузії для покриття сталей для поліпшення зносостійкості

19.3.4.1 Обладнання, яке буде використовуватися

Широко застосовуються печі із соляною ванною, що нагріваються зовні в атмосфері повітря. Рекомендується електричне, а не газове опалення. Горщики, що використовуються як посудини для розплавленої ванни, повинні бути виготовлені з термостійких сплавів. Печі з великими горщиками повинні бути обладнані мішалкою з обертовими робочими колесами, щоб зменшити кількість шламу. Попередній розігрів, охолодження або гартування та гартування після видалення з ванни можна здійснити за допомогою звичайного обладнання, що використовується для термічної обробки сталей. Резервуари для гарячої води, які будуть використовуватися для змивання приєднаної солі, повинні мати мішалки.

Процеси перетворення вугілля

(k) Процес ATGAS-PATGAS

Цей процес передбачає газифікацію розплавлених середовищ, де може бути газифіковано як злежування, так і зола та вугілля з високим вмістом сірки. Подрібнене вугілля вводять у розплавлену та залізну ванну з подальшим паровим ланцюгом. Процес працює при 1371 ° C. Леткі речовини тріскаються при цій температурі і утворюються як CO, так і H2. Кисень також продувається через розплавлений метал, який реагує з нерухомим вуглецем і утворює CO, H2, золу, а сірка вугілля утворює на розплавленому металі шлак і постійно видаляється. Вироблений газ має середню теплотворну здатність. Якщо використовується тільки процес ATGAS, продуктовий газ модернізується за допомогою перехідного перетворення та метанації, утворюючи СНГ. Але в PATGAS синтез-газ використовується для отримання хімічних речовин.

Очищення палива від вугілля

12 Інші процеси газифікації

Було запропоновано, випробувано, досліджено чи використано велику кількість інших процесів газифікації як у великому, так і в малому масштабі. Однак, за винятком тих, що використовують принцип «розплавленої ванни», усі «типи» газифікатора описані у вищезазначених розділах.

Розплавлена ванна може служити для забезпечення хороших характеристик тепловіддачі та видалення сірки з продуктового газу. Вивчені розплавлені ванни включають залізо, солі та вугільний шлак. Якщо розплавлена ванна циркулює між двома посудинами, можна отримати газ із середнім вмістом Btu, використовуючи повітря. Якщо використовується одна посудина, для отримання газу із середнім вмістом Btu потрібен кисень.

Два типи розплавлених газифікаторів для ванни випробовувались або використовувались у промислових масштабах - процес Руммеля (одинарний вал) та процес Отто Руммеля (подвійний вал). В даний час єдиним значним дослідженням розплавлених газифікаторів для ванни є те, що проводиться компанією Rockwell International.

Випробування проводились у реакторі висотою 10 футів діаметром 10 футів, в який вугілля впорскується зі швидкістю 6 т/добу в розплавлений басейн карбонату натрію, сульфіту натрію та сульфату натрію, через який продувається повітря . Розплавлена ванна працює при 1800 ° F і при 5-10 атм. Продукт газу має нагрівальну цінність 100–150 Btu/SCF і відносно не містить попелу та сірки, які потрапляють у розплавлену ванну. У процесі можуть використовуватися як коксівне, так і не коксівне вугілля, і швидкість газифікації набагато вища у шлаку, ніж у процесах, коли відбуваються реакції твердого газу. Частина шлаку повинна безперервно вилучатися, щоб зола та сірка могли бути видалені, після чого шлак може бути перероблений назад до процесу.

В даний час триває будівництво більшої установки (120 тонн на день).

Види газифікатора для виробництва синтетичного рідкого палива

2.2.4 Газифікатор розплавленої солі

Газифікатор розплавленої солі (газифікатор розплавленого металу), як випливає з назви, використовує розплавлене середовище неорганічної солі (або розплавленого металу) для отримання тепла для розкладання вихідної сировини на продукти. Існує безліч застосувань газифікації розплавленої ванни.

Ряд різних конструкцій розвинувся на різних стадіях розвитку, але основна концепція полягає в тому, що замість використання сформованої газифікуючої камери, де реакції відбуваються в суспензії, вихідні сировини газифікуються в розплавленій ванні з сіллю або металом. Цей тип конструкції дозволяє забезпечити більш повну обробку вихідної сировини, а також більшу різноманітність вихідних матеріалів для ефективної обробки в одному і тому ж газифікаторі.

У розплавлених газифікаторах для ванн подрібнену сировину, парове повітря та/або кисень вводять у ванну з розплавленою сіллю, залізом або золою сировини. Здається, вихідна сировина розчиняється в розплаві там, де леткі речовини розтріскуються, і перетворюються на окис вуглецю та водень. Вуглець вихідної сировини реагує з киснем і парою, утворюючи оксид вуглецю та водень. Непрореагував вуглець і мінеральна зола плавають на поверхні, з якої вони скидаються.

Для підтримання розплаву у ванні необхідні високі температури (приблизно 900 ° C, 1650 ° F і вище, залежно від природи розплаву). Такі рівні температури сприяють високій швидкості реакції та пропускній здатності, а також низькому часу перебування. Отже, смола та леткі нафтопродукти не виробляються у великій кількості, якщо взагалі не виробляються. Газифікація може бути посилена завдяки каталітичним властивостям використовуваного розплаву. Розплавлені солі, які, як правило, менш їдкі і мають нижчі температури плавлення, ніж розплавлені метали, можуть сильно каталізувати реакцію паро-вугілля і призвести до дуже високої ефективності перетворення.

У процесі цього вуглецева сировина деелатизується з деяким термічним крекінгом летких складових, залишаючи нерухомий вуглець і сірку розчинятися в розплавленій солі (такій як сіль заліза), після чого вуглець окислюється до оксиду вуглецю киснем, що надходить через невелика глибина у ванні. Сірка мігрує від розплавленої солі до шару шлаку, де вона реагує з вапном, утворюючи сульфід кальцію.

Продукт-газ, який залишає газифікатор приблизно при 1425 ° C (2600 ° F), охолоджується, стискається і подається в перетворювач перемикання, де частина окису вуглецю реагує з парою для досягнення відношення окису вуглецю до водню 1: 3. Тобто вироблений діоксид вуглецю видаляється, а газ знову охолоджується і надходить у метанатор, де оксид вуглецю та водень реагують з утворенням метану. Надлишок води видаляється з багатого метаном продукту, і, залежно від типу використовуваної сировини та ступеня очищення, кінцевий газовий продукт може мати вміст тепла 920 Бту/фут 3 .

В якості іншого прикладу процес Пульмана-Келлога передбачає контакт вихідної сировини з розплавом неорганічної солі, такої як карбонат натрію, для перетворення вихідної сировини. У процесі повітря через дно газифікатора через кілька впускних форсунок барботується повітря, і вихідна сировина (зазвичай розміром до 1/4 дюйма; 6 мм) подається під поверхню ванни з розплавленою соллю за допомогою центральної подавальної труби, після чого природний циркуляція і перемішування розплаву розсіює матеріал. Основною реакцією газифікації є реакція часткового окислення, і будь-яка летюча речовина із вихідної сировини реагує, утворюючи паливний газ, не містить масел, смол та аміаку. Рівновага зсуву води та газу існує над розплавом, і, відповідно, у відновлювальному середовищі концентрації вуглекислого газу та води є мінімальними.

На практиці конструкція розплавленої солі дозволяє частину процесу каталізу проходити всередині газифікатора, а не нижче за течією. Наприклад, якщо конструкція реактора або технологічного процесу дозволяє виробляти водень та оксид вуглецю окремими окремими потоками, необхідність у розділенні після процесу перед каталізацією у синтетичне паливо буде усунена.

Конструкція розплавленої солі/металу також дозволяє виробляти на місці більше різноманітних супутніх продуктів. Усі методи газифікації дозволяють спільно виробляти різні хімічні речовини та гази, але процес розплавлення металу додає до суміші різні метали, такі як ванадій та нікель, а також різноманітні мікроелементи. Більшість вихідних матеріалів газифікатора містять мікроелементи, які потім можуть бути вилучені в процесі розплавленого металу, замість того, щоб утилізувати їх як шлак. Крім того, конструкція та експлуатація реакторів з розплавленим металом така, що потрібно використання флюсуючого матеріалу, такого як вапно або вапняк. У поєднанні з зольним діоксидом кремнію, що утворюється в результаті звичайної газифікації, шлак, вироблений і видалений з реактора розплавленого металу, може бути використаний безпосередньо як цемент або утворений у цеглу для будівельних матеріалів.

- Актори з довгих ніг - огляд тем ScienceDirect

- Метформін - огляд тем ScienceDirect

- Йод - огляд тем ScienceDirect

- Метилксантин - огляд тем ScienceDirect

- Альбумін сироватки людини - огляд тем ScienceDirect