Затвердіння епоксидної смоли DER-331 гексакісом (4-ацетамідофенокси) циклотрифосфазеном та властивості приготованого складу

Євгеній М. Чистяков

1 Хіміко-технологічний університет імені Д. Менделєєва, Росія, 125047 Москва, Росія

Терехов Іван Васильович

2 Всеросійський науково-дослідний інститут авіаційних матеріалів, 105005 Москва, Росія

Олексій Васильович Шапагін

3 А.Н. Інститут фізичної хімії та електрохімії імені Фрумкіна Російської академії наук, 119071 Москва, Росія

Сергій Миколайович Філатов

1 Хіміко-технологічний університет імені Д. Менделєєва, Росія, 125047 Москва, Росія

Володимир Петрович Чуєв

4 Білгородський національний дослідницький університет, 308015 Білгород, Росія

Пов’язані дані

Анотація

Метод оптичного клину показав, що оптимальна температура для сумісності гексакіс (4-ацетамідофенокси) циклотрифосфазену (ACP) та епоксидної смоли DER-331 знаходиться в діапазоні 220–260 ° C. Час взаємодифузії компонентів при цих температурах становить близько 30 хв. Методи TGA та диференціальна скануюча калориметрія (DSC) виявили температуру затвердіння для цієї композиції 280 ° С. ІЧ-спектроскопія підтвердила, що реакція між смолою та АКФ завершується протягом 10 хв. За даними DSC, для затверділої смоли було оцінено температуру склування 130 ° С. Випробування на горіння UL-94 продемонструвало, що отриманий матеріал може бути віднесений до вогнестійкої категорії V-0. Під час горіння крапельки, що горять, не утворювалися. Кокс, що утворився при згорянні зразків, мав щільну і пористу структуру. Форма пір закрита, тоді як їх розмір знаходиться в межах 0,2–200 мкм.

1. Вступ

Розробка технологічно простих та економічно вигідних композиційних матеріалів з унікальними властивостями, які можна застосовувати в різних галузях науки і техніки, є актуальною темою сучасного наукового співтовариства [1,2,3].

Серед різних антипіренів фосфору фосфазени представляють особливий інтерес завдяки синергетичній дії атомів фосфору та азоту, що діють одночасно [4,5,6,7,8,9,13,14,15,16,17,18,19, 20,21,22]. Були підготовлені вогнетривкі епоксидні композиції на основі фосфазенів, стійкість яких до горіння була досягнута додаванням невеликої кількості модифікаторів фосфазену [4,5], наприклад, гекса (4-малеімідофенокси) циклотрифосфазену (9% мас.) [13] або гекса - [4- (гідроксианілінфосфафенантренметил) -фенокси] циклотрифосфазен (10 мас.%) [9]. Деякі похідні фосфазену зарекомендували себе як затверджувачі епоксидних смол, наприклад, амінофосфазени [16,17,22]. Нова сполука, що містить активні амінні групи на поліфосфазені, була успішно синтезована та застосована як реактивна антипірена добавка в епоксидній смолі [22]. Його синтезували з N-аміноетилпіперазину та гексахлорциклотрифосфазену. Композит з 9,0% мас. Такого фосфазену може пройти випробування на вертикальне горіння та мати рейтинг V-0.

Аміни відомі як затверділі при низьких температурах [23], що не завжди зручно, оскільки композиція може передчасно затвердіти під час тривалої переробки смоли у посуд. У цьому кінці аміди представляють значний інтерес через їх менш нуклеофільний атом азоту, тоді як реакція між амідною та епоксидною групами протікає при більш високих температурах [24].

Гексакіс (4-ацетамідофенокси) циклотрифосфазен (АСР) є найбільш активно досліджуваним серед похідних фосфазену, оскільки його синтез досить простий [25,26,27,28]. Ця сполука може представляти значний інтерес як затверджувач промислових епоксидних смол для виробництва негорючих матеріалів на їх основі.

2. Експериментальна секція

2.1. Матеріали і методи

Гексахлороциклофосфазен (HCP) (Fushimi Pharmaceutical Co., Ltd., Токіо, Японія) очищали перекристалізацією з н-гексану з подальшою сублімацією. Епоксидна смола (DER-331) була придбана у компанії DOW Chemical Company (Берлін, Німеччина), а інші реагенти - у компанії Sigma-Aldrich (Сент-Луїс, Міссурі, США). 4-ацетамідофенол та металевий натрій використовували без будь-якого очищення. Диглім і ТГФ сушили над CaH2 і переганяли у вакуумі. Етанол переганяли над алюмінієвою амальгамою.

Термічний аналіз отриманих сполук проводили за допомогою синхронного термогравіметричного аналізу (TGA) та диференціальної скануючої калориметрії (DSC) з використанням приладу Юпітер NETZSCH STA 449 F3 (Erich NETZSCH GmbH & Co. Holding KG, Сельб, Німеччина) у поєднанні з FT-IR Bruker Тензор 27 (Біллеріка, Массачусетс, США) (10 ° С хв -1). Аргон використовували як продувний газ (70 мл/хв). ІЧ-спектри реєстрували на спектрометрі Nicolet 380 FTIR (Thermo Fisher Scientific, Waltham, MA, USA), обладнаному префікс-спектрометром FTIR в режимі пропускання в діапазоні 4000–400 см -1. Спектри ЯМР 1 Н, 13 С та 31 P реєстрували на спектрометрі Bruker CXP – 300 (Billerica, MA, США). Для визначення розміру частинок АСР використовували стереоскопічний панкратичний мікроскоп MSP-1, оснащений цифровою камерою LOMO MS-5 та програмним забезпеченням MCView (AO Lomo, Санкт-Петербург, Росія). Міцність на зсув вимірювали на машині для випробування на розтяг PUMA-2 (Точмашприбор, Іваново, Росія). Рентгенофлуоресцентний аналіз проводили на спектрометрі ARL PFX-101 (Thermo Fisher Scientific, Waltham, MA, USA). Елементний аналіз проводили на елементарному аналізаторі ЕА 1110 (Антверпен, Бельгія).

2.2. Синтез гексакісу (4-ацетамідофенокси) циклотрифосфазену (АКТ)

ACP був синтезований за відомою процедурою [28].

ЯМР 1Н (DMSO-d6, TMS, м.д.): 9,90 (1H, –NH), 6,81–7,47 (4H, dd, Ar – H), 2,06 (3H, –CH3). ЯМР 13 C (DMSO-d6, TMS, м.д.): 168,2 (C = O), 145,1 (C – O), 136,6 (C – N), 120,7 (CH), 119,8 (CH), 24,0 (CH3). 31 P ЯМР (DMSO-d6, ppm): 9,82 (с).

2.3. Визначення сумісності та взаємодифузії для ACP та DER-331

Для оцінки сумісності ACP та DER-331 використовували метод оптичної інтерферометрії. Вимірювання проводили за допомогою лазерного дифузіометра ODA-2 (Москва, Росія) [29]. Цей метод заснований на явищі багатопроменевої інтерференції двох поверхонь шліфованої скляної пластини, що утворюють між ними кут ≈2 °. Внутрішні поверхні окулярів покриті шаром напівпрозорого металу, що має високий показник відбиття.

Порошок ACP поміщали між скляними пластинами і термостатували вище температури плавлення, тоді як DER-331 вводили в клин при температурі експерименту. Момент контакту фасадів розглядався як початок процесу дифузійного змішування.

Інтердифузійні вимірювання проводили в ізотермічному режимі. Для оцінки сумісності компонентів температуру підвищували і знижували в ступінчастому режимі з кроком 10 ° С в діапазоні від 20 до 270 ° С. Коефіцієнти міждифузії розраховували методом рухомих меж у лабораторній системі координат [30].

2.4. Приготування композиції на основі ACP та DER-331

Вагову частку ACP щодо смоли розраховували за формулою: X = E × M/(43 × n), де E - вагова частка епоксидних груп у смолі, M - молекулярна маса ACP, 43 відповідає молекулярній масі однієї епоксидної групи, а n - функціональність ACP. Введення чисел у це рівняння дало 20 × 1035/(43 × 6) = 80,2 (%) (на основі маси DER-331). Масові частки компонентів, використовуваних для приготування композиції, складали 44 та 56% для ACP та DER-331, відповідно.

Для приготування зразків APC подрібнювали в ступці (розмір частинок не перевищував 200 мкм), додавали епоксидну смолу і суміш знову подрібнювали. Отриману пасту поміщають у форму, вакуумують, нагрівають до 220 ° С і витримують протягом 30 хв при цій температурі. Потім температуру підвищували до 280 ° С і підтримували протягом 10 хв.

2.5. Тест на згоряння зразків

Стійкість до горіння для приготованих композицій визначали згідно з тестом UL-94.

2.6. Оцінка фракції гелю

Зважений зразок затверділої епоксидної смоли поміщали в паперовий пакет і щільно закривали. Мішок із зразком зважували і поміщали в апарат Сокслета, і розчинну фракцію екстрагували гарячим етанолом. Етанол був обраний, оскільки і епоксидна смола, і АКФ розчиняються в ньому. Після закінчення екстракції паперовий пакет виймали з апарату, сушили у вакуумі при 100 ° С і зважували. Кількість гелевої фракції розраховували як різницю маси зразків до і після екстракції.

2.7. Дослідження мікроструктури коксових покривів

Оцінювали зразок композиції, взятий після тесту на горіння. Щоб підготувати його до мікроструктурних досліджень, поверхню коксових покривів вирізали із зразка. Отриманий фрагмент прикріпили до тримача електропровідною вугільною стрічкою, а краї зразка покрили клеєм на основі срібла. У вакуумній системі Q150R ES (Quorum Technologies, Lewes, Великобританія) на зразок потім наносили шар золота 20 нм. Мікроструктурний аналіз зразків проводили на скануючому електронному мікроскопі TESCAN VEGA 3 XMU (Брно, Чеська Республіка) у режимі вторинного електрона (SE). Кількісну обробку отриманих даних проводили за допомогою програмного забезпечення ImageScope Color (Системи мікроскопії та аналізу, Москва, Росія), призначеного для аналізу зображень.

2.8. Елементальний аналіз

Вміст елементів в ACP, DER-331 та затверділому складі розраховували теоретично. Для визначення вмісту фосфору в коксі використовували рентгенофлуоресцентний аналіз. Вміст C, N та H визначали відповідно до ISO 17247: 2013.

2.9. Визначення міцності на зсув

Пластини з вуглецевої сталі торгової марки Ст-3 (ММК, Магнітогорськ, Росія) використовували для визначення міцності на зсув клейового зв’язку. Композиція для склеювання була підготовлена та затверділа відповідно до розділу 2.4. Випробування проводили відповідно до ISO 4587.

3. Результати та обговорення

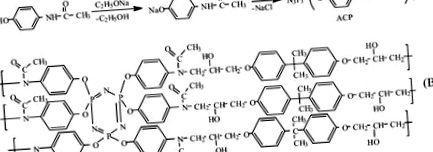

ACP був синтезований за схемою A (рис. 1). Ця сполука може бути ефективним затверджувачем для епоксидних смол, оскільки молекула АКТ містить шість амідних груп, і кожна з них може реагувати з оксирановим циклом епоксидної смоли. Це призведе до сильно зшитого полімеру, структура якого може бути представлена структурою, показаною на малюнку 1 Б.

Синтез гексакісу (4-ацетамідофенокси) циклотрифосфазену (АКТ) (A) і запропонована структура затверділої епоксидної смоли (B).

Щоб оцінити застосування ACP як затверджувача епоксидних смол, необхідно було оцінити їх взаємну сумісність. Оскільки АКП є кристалічною речовиною за даними ДСК (рис. 2 в), розчини-розплави АКП з епоксидною смолою DER-331 слід описувати конституційною діаграмою, що містить кристалічну рівновагу.

Криві TGA для (a) затверділий склад і (b) суміш ACP та DER-331; та кривих диференціальної скануючої калориметрії (DSC) для (c) АКТ, (d) суміш ACP і DER-331, і (e) затверділий склад.

Зони міждифузійних компонентів досліджували за допомогою оптичної інтерферометрії в широкому діапазоні температур. Типові схеми перешкод при різних температурах показані на малюнку 3 .

Структури перешкод в зонах інтердифузії системи ACP – DER-331, отримані при (a) 20, (b) 180 та (c) 270 ° С.

Повна сумісність компонентів у системі ACP – DER-331 була досягнута вище температури плавлення ACP, про що свідчить розрізнена інтерференційна картина, що характеризується постійним профілем концентрації в міждифузійній області (Рисунок 2 c та Відеореферат у додаткових матеріалах). Слід зазначити, що кристалізація фосфазену спостерігалася при охолодженні розчину ACP у смолі до 200 ° C, що виключає отримання однорідної системи при нижчих температурах.

Беручи до уваги переміщення площин ізоконцентрації всередині міждифузійних зон (рис. 4), було встановлено, що процес змішування компонентів підпорядковується дифузійному механізму, оскільки він описується рівнянням х

kt 1/2, де k - константа, пов'язана з коефіцієнтом інтердифузії.

Типові кінетичні залежності руху площин ізоконцентрації в зоні міждифузії. Цифри позначають значення масової частки DER-331.

З урахуванням даних, наведених на рисунку 4, концентраційні залежності коефіцієнтів дифузії розраховували при температурах 220, 240 та 260 ° С. Виявлено, що залежності мають подібний характер у діапазоні досліджуваних температур (рис. 5). Було показано, що значення коефіцієнтів міждифузії складають 10–6 см 2 с –1 в області розбавлених розчинів АЦП і майже стабільні при зміні температури. У міру зміщення концентрації до значення концентрованих розчинів фосфазену дифузійні процеси сповільнюються до 10–7 см 2 с –1. Слід зазначити, що в цій області концентрації в досліджуваному діапазоні температур величина коефіцієнтів міждифузії коливається в межах 0,5. Таким чином, в зоні граничних концентрацій коефіцієнт дифузії ACP в DER-331 на порядок вищий, ніж у DER-331 в ACP.

Залежності концентрації коефіцієнта взаємодії від напівлогарифмічного масштабу при 220, 240 та 260 ° С.

Для приготування композиції на основі ACP та DER-331 їх фракції були розраховані відповідно на 44 та 56%. Слід зазначити, що швидкість дифузії при концентрації ACP 44% в епоксидній смолі не змінюється в межах температурного інтервалу, показаного на малюнку 5, що можна пояснити зниженням температури плавлення ACP. Плавлення АКП у суміші починається з

200 ° C (малюнок 2 г), тоді як чистий АКТ розплавляється лише при 258 ° С (див. Малюнок 2 в).

Тривалість процесу розчинення ACP в DER-331 можна розрахувати з розрахункових констант дифузії (рис. 5). Використовуючи формулу t = R 2 × (2D) -1 (де t - час дифузійної релаксації, D - коефіцієнт дифузії, а R - радіус частинки ACP), можна зробити висновок, що частинки ACP розміром 200 мкм будуть розчинити в смолі при температурі 220 ° С приблизно за 30 хв.

Температуру затвердіння композиції ACP – DER-331 оцінювали методом DSC. На рис. 2 d показано екзотермічний ефект, що перевищує температуру плавлення АКФ, який спричинений початком взаємодії між компонентами. Максимум піку становить 280 ° С, тоді як деградація матеріалу вже спостерігається при 300 ° С, що також підтверджується даними TGA (рис. 2, b). На цьому кінці композиція затвердівала при 280 ° С протягом 10 хв. У цей проміжок часу взаємодія між компонентами була завершена, що було підтверджено ІЧ-спектроскопією. ІЧ-спектр епоксидної смоли (рис. 6 b) містить смугу приблизно 915 см –1, що відповідає асиметричним коливальним коливанням кільця, тоді як ця смуга відсутня в спектрі АСР (рис. 6 а) і зникає в спектрі затверділого складу (рис. 6 с). Виникнення реакції між компонентами також було підтверджено високим вмістом (98%) гелевої фракції.

ІЧ-спектри (a) АКТ, (b) DER-331 та (c) затверділий склад.

Форма кривої DSC для затверділої смоли (рис. 2, е) є ще одним підтвердженням того, що реакція між компонентами композиції повністю протікала у згаданих умовах. Ця крива не містить ніяких теплових ефектів в інтервалі між температурою склування композиції (130 ° C) і температурою, що відповідає початку її розкладання (300 ° C, TGA, рис. 2 b). Відомо, що температура розкладання епоксидної смоли, затверділої ароматичними амінами, мало залежить від кількості та типу антипірену [11,22]. Для епоксидних смол DER-331 або E-44 це 300 ° C. Отже, термічна стабільність затверділої смоли АКТБ є цілком задовільною.

Результати випробування на горіння дозволили віднести затверділу в АСР епоксидну смолу до найвищої вогнестійкої категорії V-0. Час горіння вертикально закріплених зразків при першому та другому впливі полум'я становив лише 1 с, тоді як крапельки горіння не вироблялися. Можна зробити висновок, що отриманий матеріал надзвичайно негорючий і за своїми вогнезахисними властивостями перевершує фосфор-азотний [11] та інші фосфазенсодержащіе антипірени [16].

Коксові покриви, що утворюються після згоряння затверділої смоли, були пористими згідно даних мікроструктурних досліджень та кількісної обробки мікрофотографій (рис. 7, а). Пори були закритими, тоді як їх розмір коливався в діапазоні від 0,2 до 200 мкм, при цьому переважали менші пори (рис. 7, б).

(a) SEM зображення коксової кришки та (b) відносний розподіл пор за розмірами після тесту на горіння композиції.

3D-спектри FTIR піролізних газоподібних продуктів, затверділих АКТ з ТГА (a) та спектри FTIR піролізних газових продуктів при різних температурах (b).

- Епоксидна смола - огляд тем ScienceDirect

- Виготовлення мікрореакційних клітин з урахуванням властивостей журналу American Chemical

- Цілющі властивості; Грінмутський сік-бар та кафе

- Вплив полістирольних зірок з ядрами фулерену C60 на властивості первапорації полі (фенілену

- Вплив світловіддалення на механічні, гідрофобні та теплові властивості високоміцних