Розробка зварних башт для танків після Другої світової війни в СРСР, Росії та Україні

Розробка зварних башт для танків після Другої світової війни в СРСР,

Росія та Україна

Більшість танків на початку Другої світової війни мали литі башти. Це танки Т-28, Т-34, КВ-1, Т-III і Т-В, "Кромвель", "Матильда", "Черчілль" та інші. Тільки Франція на той час випускала танк "Самуа-19" з литою баштою. Перевага прокатної сталевої броні полягає в тому, що при тій же товщині, що і лита броня, вона має вищу (на 10-20%) стійкість до кулі та проти снарядів. Під час Другої світової війни більшість країн перейшли на виготовлення литих башточок, і лише Німеччина випускала танки з башточками з прокатної броні.

Перехід до виробництва литих башточок був пов'язаний з необхідністю значного збільшення випуску танків з однаковими виробничими можливостями. Литі башти не вимагали обмеженої кількості та дорогого прокатного та пресового обладнання, потреба у складальному та зварювальному обладнанні значно зменшилась. Ливарні башти можна освоїти на будь-яких сталеливарних заводах, обладнаних плавильними установками необхідної потужності та відповідним підйомним та транспортним обладнанням. Трудові зусилля на виготовлення литих башточок були нижчими, оскільки виробництво литої броні виключає велику кількість ручних газових різальних та зварювальних операцій.

Автоматичне різання деталей, автоматичне та напівавтоматичне зварювання на той час ще не були достатньо розвинені у виробництві броні. Крім того, використання виливків дозволило отримати ряд переваг при проектуванні веж. Наприклад, були виключені ослаблені шви. Лиття було простішим, ніж форма броні, необхідна для умов компонування, і оптимальне поєднання товщини та конструктивних кутів форми, нахилу та розподілу товщини, забезпечуючи низьку ймовірність пробиття бронебійними снарядами калібру.

Радянські конструктори створили башти танків ІС-3, Т-10, Т-55, Т-62, в яких була використана сферична форма башти, сприяючи рикошету калібру та АПДС (бронебійне викидання сабо) снаряди.

Такі башти були адекватним дизайнерським рішенням для часу. Західні країни також використовували лиття для виробництва баштових танків, а також корпусів. Порівняння західного та радянського підходів до проектування броні 1960-1970-х років описано в матеріалі - Бронезахист танків другого післявоєнного покоління Т-64 (Т-64А), отамана Мк5П та М60 .

У повоєнні роки були розроблені прості та технологічні марки середньотвердої броньованої броні MBL-1 та SBL-2, які при товщині до 200 мм та високому рівні бронезахисту.

Схема лиття башти "Об'єкта 432" - а. дах вниз b. даху вгору

Схема зібраної форми для лиття башти Т-64 "Об'єкт 432"

1 - парна форма коробки; 2 - прибуток; 3 - серцевина спорожнення; 4 - система живлення виливки; 5 - фіксуючий болт; 6 - холодильник; 7-пластини, що утворюють фаску 9 ° і отвір 53 мм;

8 - пластина основи форми

Однак, незважаючи на досягнення в розробці нових марок литої броні, антибалістичний захист нових типів прокатної броні залишався вищим. Точність виконання геометричних розмірів при виготовленні башт методом лиття залишалася набагато нижчою, ніж при виготовленні їх з прокатних сталевих пластин.

До певного моменту рівень захисних властивостей литих башточок забезпечував виконання вимог щодо захисту радянських танків, а досить висока технологічність виливки при масовому виробництві башточок дозволяла терпіти низку серйозних технологічних недоліків властиві бронелиття.

Перш за все, це нестабільність якісних характеристик лиття, що призводить до диференціюючих характеристик бронестійкості і вимагає постійних і масштабних випробувань, включаючи дорогі випробування на стрільбу.

Слід особливо відзначити значну кількість різних типів дефектів ливарного виробництва (тріщини, черепашки, металеві розшарування тощо), великих коливань геометрії та товщини виливків та пов'язаних з усуненням цих дефектів у трудомістких операціях.

На початку 60-х років для Т-64, Т-64А (пізніше для Т-72А та Т-80Б) були введені литі башти з композитною бронею, які мали значний захист від снарядів із зарядним зарядом та патронів АПДС. Такий захист забезпечив радянським танкам перевагу у захисті над західними танками того часу, такими як M60A та "Chieftain". У 1-й половині 70-х років для «Об'єкта 476» була розроблена нова конструкція башти, яку можна назвати 2-м поколінням радянської башти з комбінованою бронею. Ця вежа із зменшеною ослабленою зоною пізніше була використана для виробництва танків Т-80У, Т-80УД. Башта включала порожнини для "спеціальної броні". Цей тип броні реалізує так звані "напівактивні" захисні системи, в яких енергія самого струменевого струменевого заряду використовується для дестабілізації. Метод був запропонований Інститутом гідродинаміки Сибірського відділу АН СРСР. Описано в - Бронирование современных отечественных танков .

Але в той же проміжок часу в 1-ій половині 70-х років стало очевидним, що майбутня розробка танкових литих башт не має перспективних перспектив порівняно зі зварною конструкцією. Експериментальна башта була випробувана за результатами, опублікованими в спеціальній літературі 1977 року. Розробку очолювали І. І. Терехін, М. І. Маресєв, О.І. Алексєєв, А. Н. Попов з НДІ сталі (НІІ Сталі). При серійному виробництві зварні башти (NII Stali, UKBTM), засновані на рішеннях вищезазначених авторів, будуть реалізовані лише через 20 років на танку Т-90А.

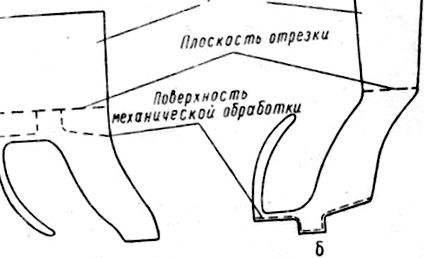

Вертикальний розріз лобової броні башти з прокатної сталі:

1 - передня пластина середньої твердості броні; 2 - основа башти; 3 - задня пластина із сталі підвищеної твердості (заштрихована сіткою з антиформованого наповнювача шихти)

Вид звареної сталевої башти після випробувань

Випробування показали високу стійкість основної броні та задовільну живучість зварних швів

Розрахунки показують, що вага звареної башти із загартованого прокату в порівнянні з аналогічною литою баштою броні середньої твердості з рівним рівнем захисту може бути зменшена на 6-8% при вазі башти 6000-7000 кг. Це досягається зменшенням на 10-20% товщини стінок башти, а також зменшенням позитивного допуску деталей із прокату в порівнянні з литтям.

При однаковій товщині рулонна броня забезпечує більш ніж на 10% збільшення бронезахисту від підкалібру і

4. 5% проти фасонних зарядних снарядів.

Експериментальні типи прокатної броні показали до 30% збільшення бронезахисту порівняно з литою сталлю.

Постійне вдосконалення засобів знищення (снарядів, таких як ПТУР, АПФСДС тощо), спрямованих насамперед на збільшення проникнення броні, призвело до того, що відлиті броньовані конструкції майже вичерпали свої можливості як захисних систем.

Застосовуючи композитну броню “сталь + спеціальна броня + сталь”, немає необхідності у сферичній формі, більш придатній для лиття, оскільки конструкція башти, конструкція та технологія “спеціальної броні” можуть бути значно спрощені за допомогою плоских та простих конічних форм для прокатної броні. Збільшення кутів удару з бронею до 45-60, корисне на сферичних литих башточках, не призведе до значного зменшення ваги, оскільки сучасні бронебійні підкалібри та особливо кумулятивні снаряди не знижують свою бронебійну здатність при такі кути удару. Це також стосується патронів APFSDS (бронебійний стабілізований плавник, що відкидає сабо) з великим подовженням серцевини.

Але важко було замінити литі башти в усталеному радянському процесі масового виробництва. Роботи продовжувались у 80-х роках з передбачуваною реалізацією як вдосконалених основних бойових танків Т-72Б, так і Т-80У та Т-80УД.

При проектуванні нових башт планувалося використовувати нові електрошлакові переплави високоміцних броньованих сталей (СК-2Ш, СК-3Ш), що перевершують броньовані сталі підвищеної твердості існуючих марок (БТК-1 і БТК-1Ш) . Ці сталі (BTK-1 і BTK-1SH) значно перевершували середньо загартовані серійні сталі 42SM та 49S, але мають тенденцію до тріщин під час зварювання, оскільки в складі цих сталей як легуючий елемент використовувалася мідь.

Покращений Т-72Б "Об'єкт 186" зі зварною баштою, 1986 рік

Варіант башти вдосконаленого Т-72Б (загальний LOS 620 мм при ± 35), Т-80U (D) (570 мм загальний при ± 35) зі звареною основою із сталі та керамічного наповнювача СК-2Ш та СК-3Ш (SiC)

Але зварені башти не змогли увійти в серійне виробництво за часів СРСР. Лише в 90-х роках, коли виробництво танків у колишніх радянських країнах - Росії та Україні занепадало, ковальське обладнання, переорієнтоване на інші завдання, з'явилася можливість виробництва зварених башточок.

Перші зварні башти надійшли в серійне виробництво на заводі імені Малишева в Харкові, коли був підписаний контракт на поставку в Пакистан 320 танків Т-80УД.

Для нового танкового виробництва після СРСР у виробництво були впроваджені нові сорти сталі. Виробництво сталі підвищеної твердості було зосереджено на ливарному заводі "Азовсталь" в Україні. Розпочався комплекс дослідницьких та експериментальних робіт з розробки та промислового впровадження високоміцної броньованої сталі з використанням електрошлакового переплаву марок СК-2Ш та СК-3Ш. Ці роботи виконував Маріупольський проектно-технологічний інститут «ГСКТІ», який очолював А. Чепурний.

Корпуси з нових марок сталі СК-2Ш та СК-3Ш виготовлялися на "Малишевському заводі". Башточки на заводі "Азовмаш".

Перші 6 експериментальних зразків зварних башточок були виготовлені на основі проектної документації, розробленої КМДБ імені А. А. Морозова, з урахуванням використання високоміцної броньованої бронезахисту.

Після випробувань у промислових умовах ці технології пропонуються до впровадження у масове виробництво. Зварні з'єднання башт виконуються із взаємною підтримкою листів, використовуючи П-подібні замки, що забезпечують живучість зварних з'єднань при стрільбі та високу точність з'єднання пластин під час складання.

Дві башти були призначені для будівельно-монтажних робіт, а чотири - для тривалих випробувань обстрілами, щоб визначити рівні бронезахисту нової конструкції порівняно з однотипними литими вежами.

Башта БМ «Оплот»

У передніх частинах башти торцеві пластини виготовлені із сталі середньої твердості, а задні - із загартованої сталі марки СК-3Ш, що забезпечує хорошу технологічність цих деталей, їх задовільну зварюваність та відповідність вимогам до захист і живучість.

Зварена башта, спроектована KMDB перед випробуванням на початку випробувань, на початку 2000-х

Бічні зони башти від прокатної броні зроблені еквівалентними за захистом, але меншими за товщиною на 30% (у порівнянні з литою сталевою баштою). Тож підвищена твердість сталі марки СК-3Ш дала змогу зменшити вагу боків башти. Так само для задньої частини та даху башти використовували сталь підвищеної твердості, але меншої, ніж товщина литої вежі.

Зменшення маси частин бічної зони, тилу та даху дало змогу збільшити еквівалентну вагу фронтальної зони башти, а отже, і загальний рівень її захисту.

Башточки збираються без використання підставок та аксесуарів безпосередньо кріпленням деталей на нижньому аркуші з допомогою зварювальних швів. Час складання однієї башти займає 1 робочу зміну, а зварювання - 5 змін.

Вежа БМ «Оплот» на Малишевському заводі, 2015 рік

Випробування вогню проводилися на полігоні "Азовмаш" за програмою, розробленою на основі умов визначення рівня захисту прокатної броньової башти та визначення її живучості в разі обстрілу з бронебійним, бронебійним підкалібром, кумулятивні та осколково-фугасні обходи.

Випробування показали підвищений рівень протибалістичного захисту конструкцій зварної башти від бронебійних підкаліберних снарядів щонайменше на 15%, а від фасонних зарядних снарядів - не менше, ніж на 13% по відношенню до литої башти Т-80УД. Ефективний стільниковий тип "спеціальної броні", встановлений у порожнинах башти.

Через особливості функціонування “особливої броні” існує проміжний

плита, що розділяє порожнину «спеціальної броні» на два поплескування.

У кожну з них встановлені пластини з осередками, наповненими полімерною смолою

- Відстань від Харкова, Україна до Курська, Росія

- Для Алекса Овечкіна та Росії олімпійський хокей слід називати грубим - The Washington Post

- Лісова квітка-пуловер В'язання гачком Завантажити В'язання гачком, Крістін Омдал, Візерунки, Топи, Танки;

- Розкрито таємницю метеориту в Челябінську - Russia Beyond

- Тренер з російської гімнастики закликає команду підтримувати форму у карантинному агентстві Reuters