Оптимальне розташування лотка для подачі в колоні фракціонування NGL

Фракціонатор - це колона, обладнана лотками або пакувальними матеріалами для поділу суміші компонентів на два або більше продуктів, принаймні один з яких матиме контрольований склад або тиск пари. У системах сирої нафти або конденсату такий фракціонер часто називають стабілізатором і є альтернативою поділу на стадії. Фракціонатор - це, по суті, колонка з постійним тиском, яка використовує тепло, поглинання та відведення, щоб розділити компоненти на основі різниці в точках їх кипіння [1].

Фракціонуючі або дистиляційні колони називаються на основі продуктів, які вони виробляють над головою, наприклад, деетанізатор вироблятиме потік дистиляту, який в основному містить етан та більш легкі компоненти, такі як метан та азот, з продуктом днища пропану та важчих компонентів (C3 +) . Подібним чином депропанізатор виробляє потік дистиляту, який є переважно пропаном, а нижній потік - це бутан і важчі компоненти (С4 +). Глава 16 Кондиціонування та переробки газу представляє чудовий огляд основ фракціонування та поглинання [1].

Передбачити оптимальне розташування лотка для подачі на етапі проектування непросто, особливо якщо використовується короткий розрахунок. Практично всі швидкісні методи розрахунку оцінки розташування лотка для подачі засновані на припущенні загального зворотного потоку [1].

Ця підказка місяця (TOTM) продемонструє, як визначити оптимальне розташування лотка для подачі в колоні фракціонування або дистиляції NGL за допомогою короткого методу та суворого методу за допомогою симулятора процесу. Як приклад, ми розглянемо розмір деетанізатора, виконуючи матеріальний та енергетичний баланси, короткі обчислення дистиляційної колони та суворі розрахунки за лотком. Нарешті, TOTM визначає оптимальне розташування лотка для подачі за допомогою коротких та строгих методів.

Приклад деетанізатора:

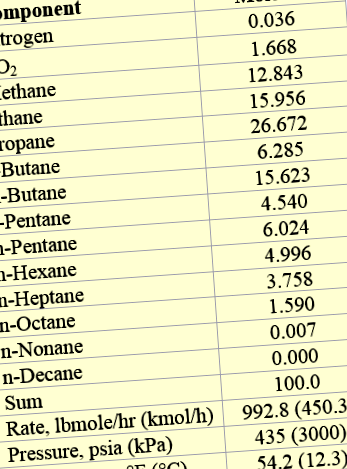

Давайте розглянемо колону деетанізатора з подавальними композиціями, витратою, температурою та тиском, представленими в таблиці 1. Бажано встановити розмір колони деетанізатора:

А. Відновити 90 мольних відсотків пропану корму в дні продукту і

B. Молове співвідношення етану до пропану, рівне 2% у дні продукту

Для розуміння концепції TOTM виконує розмір у три етапи:

1. Матеріальний та енергетичний баланси

2. Дистиляційна колона сполученим способом

3. Суворі розрахунки дистиляційної колони по лотках

Усі вищезазначені кроки можна виконати за допомогою наявних інструментів/операцій у симуляторі процесів. У цьому TOTM всі розрахунки виконуються за допомогою UniSim Design [2] з рівнянням стану Пен-Робінсона [3]. На рисунку 1 представлена схема технологічного процесу (операції/інструменти) для вищевказаних етапів [2].

Таблиця 1. Склад і стан корму

Фігура 1. Схема технологічного процесу [2]

Матеріальний та енергетичний баланси:

Давайте виберемо етан як компонент легкого ключа (LK), а пропан - як компонент важкого ключа (HK), оскільки вказані їх вимоги до розділення. Припустимо, що всі компоненти, легші за компонент LK, переходять вгору, а всі компоненти, важчі за компонент HK, йдуть знизу .

Тиск у конденсаторі колонки зазвичай встановлюється на основі температури охолоджуючого середовища. Типовий діапазон робочого тиску для деетанізатора становить 375–450 фунтів на квадратний дюйм (2586–3103 кПа) [1]. Оскільки тиск подачі становить 435 фунтів на квадратний дюйм (3000 кПа), припустимо, що верхній тиск колонки дорівнює 403 фунтів на квадратний дюйм (2779 кПа), а нижній тиск становить 410 фунтів на квадратний дюйм (2828 кПа).

Ми можемо використовувати інструмент «розбивач компонентів» у симуляторі технологічного процесу для виконання початкового балансу матеріалів та енергії. „Розділювач компонентів показаний у нижній частині малюнка 1. Вказано розщеплення пропану (HK) (90 мол.% Спрямовується знизу, а решта 10 мол.% Зверху). Розщеплення етану невідомо, але його можна визначити методом спроб і помилок вручну або за допомогою інструмента „регулювання” чи „розв’язувач” симулятора процесу, який по суті змінює пролитий етан, таким чином молярне відношення етану до пропану в дні продукту стає 2 % За оцінками, розподіл етану в 97 мольних% досягає вершини .

Розрахункові мольні частки компонентів LK та HK у верхній частині та днищах, а також задані значення в сировинному потоці представлені в таблиці 2. "Розбивач компонентів" також визначає оцінки швидкості потоку верхньої та нижньої частин, складу, температури та потреба в енергії.

Таблиця 2. Вказані (корми) та оцінки складу основних компонентів

Метод розрахунку короткого скорочення дистиляційної колони:

Використовуючи тиск на верхню і нижню колони та мольні частки ключових компонентів (з таблиці 2), операція дистиляційної колони із швидким вирізом у симуляторі процесу може бути використана для визначення мінімальної кількості рівноважних (теоретичних) лотків та мінімального коефіцієнта дефлегмації ( Швидкість дефлегмації/швидкість дистиляту), (L/D) хв. Схема технологічного процесу для методу короткого скорочення дистиляційної колони представлена в середині рисунку 1.

Орієнтовна мінімальна кількість лотків з використанням кореляції Фенске [1,4] дорівнює 6,1, а мінімальний коефіцієнт рефлюксу за допомогою кореляції Андервуда [1,5] становить (L/D) хв = 0,618. Коефіцієнт зворотного дефлегмації, як правило, знаходиться в діапазоні 1,05–1,25 рази (L/D) хв [1]. Якщо припустити, що коефіцієнт робочого зворотного звороту становить 1,15 рази (L/D) хв, тоді робочий коефіцієнт дефлегмації становить 0,711. Для цього робочого коефіцієнта дефлегмації програма визначає кількість рівноважних лотків за допомогою кореляції Гілліленда [1,6], оптимального лотка для подачі з використанням кореляції Кіркбрайда [1,7], склад компонентів у верхній та нижній частинах продуктів, верхній і нижній витрати, температури, а також обов'язки конденсатора та рециркулятора. У таблиці 3 подано короткий виклад результатів.

Таблиця 3. Короткий зміст зазначених та обчислених значень із методу швидкого скорочення стовпців

Передбачити оптимальне розташування лотка для подачі на етапі проектування непросто, особливо якщо використовується розрахунок ярликів. Практично всі швидкісні методи розрахунку для оцінки розташування лотка для подачі припускають загальний рефлюкс. Зручна емпірична кореляція Кіркбрайда [1,7] є у рівнянні 1.

(1)

Де: N = кількість рівноважних лотків над лотком для подачі

M = кількість рівноважних лотків під лотком для подачі

B = норма дна, молей

D = швидкість дистиляту, молей

x HKF = склад важкого ключа в кормі

x LKF = склад світлового ключа в подачі

x LKB = склад легкого ключа в днищах

x HKD = склад важкого ключа в дистиляті

S = Кількість рівноважних лотків у колонці

Заміна відповідних значень параметрів з таблиць 2 і 3 у рівняннях 1 і 2 призводить до значень N і M.

Оскільки N + M = 16,9, N = 5,42 та M = 11,48, розрахункове оптимальне розташування лотка для подачі добре збігається зі значенням, наведеним у таблиці 3. Над лотком для подачі та 11,48 рівноважних лотків (включаючи ребойлер) знадобиться приблизно 5,42 рівноважних лотків нижче.

Фактичну кількість лотків у колонці можна оцінити, розділивши рівноважну кількість лотків на загальну ефективність лотків. Загальна ефективність лотка для деетанізатора становить 50–70% [1]. Припускаючи загальну ефективність лотків 60%, фактична кількість лотків становитиме 16,9/0,6 = 28, що знаходиться в діапазоні типової фактичної кількості детанізатора лотків 25–35 [1].

Суворі розрахунки лотка за дистиляційною колоною:

Виконуючи короткі обчислення, ми маємо хороші оцінки різних змінних для цього стовпця деетанізатора. Для зазначених специфікацій етану та пропану можна виконати 17 рівноважних лотків (включаючи ребойлер), плюс конденсатор, верхній та нижній тиск, передбачуване розташування лотка подачі та оцінку робочого коефіцієнта дефлегмації, суворе комп’ютерне моделювання. Зверніть увагу, що кількість рівноважних лотків, оцінка розташування лотка для подачі та робоча швидкість дефлегмації були визначені в попередніх розділах.

Оскільки метод швидкого вирізання оцінює розташування лотка для подачі та інших змінних, ми будемо використовувати розрахунки за лотком за допомогою комп’ютерного моделювання, щоб покращити розмір деетанізатора та знайти найкраще оптимальне розташування лотка для подачі. Схема процесу детанізатора стовпчиків за окремими лотками показана у верхній частині рисунка 1.

Результати суворого моделювання лотка за лотком для умов, передбачених у цьому прикладі, представлені в таблиці 4 та на малюнку 2. Моделюється кілька місць розташування лотків для подачі, і оптимальним місцем є те, що дає найнижчий збір конденсатора (мито перекачування). Оптимальним розташуванням лотка для подачі є лоток 3 зверху (N = 3 і M = 14, включаючи ребойлер).

Таблиця 4. Потужність конденсатора та ребойлера проти розташування лотка для подачі

Малюнок 2. Обов'язки конденсатора та рециркулятора як функція розташування лотка для подачі

Профілі температури колонки як функція розташування лотка для подачі показані на малюнку 3. Оптимальне розташування лотка для подачі повинно привести до плавного температурного профілю. Неправильне розташування лотка для подачі зазвичай проявляється різким розривом у нахилі температурного профілю. Зазвичай для забезпечення гнучкості пристосування до мінливих умов подачі використовують кілька форсунок подачі та/або попередній нагрівач подачі.

Малюнок 3. профіль температури колонки проти розташування лотка подачі

Кілька основних конструктивних параметрів для розташування лотка для подачі 3 представлені в таблиці 5.

Таблиця 5. Короткий зміст основних конструктивних параметрів розташування лотка для подачі 3

В якості альтернативи можна нанести графік профілю молярного співвідношення композиції LK/HK з номером лотка. Оптимальне розташування подачі визначається шляхом узгодження молярного співвідношення LK/HK у подачі з профілем колонки LK/HK. Цей метод призводить до мінімізації витрат на ребойлер та конденсатор для ректифікаційної колони.

Короткий зміст:

Цей TOTM продемонстрував, як за допомогою симулятора процесу можна встановити розмір деетанізатора та визначити оптимальне розташування лотка для подачі, мінімізуючи обов'язки ребойлера та конденсатора. Ця процедура однаково застосовна до інших фракціонерів NGL.

Вибір правильного розташування лотка для подачі є важливим для оптимізації роботи фракціонера. Поміщення лотка для подачі занадто високо в башті може призвести до надмірного навантаження конденсатора (коефіцієнта дефлегмації), щоб відповідати специфікації дистилятного продукту. Занадто низьке місце подачі може призвести до надмірного нагрівання котла, щоб відповідати нижчим специфікаціям продукту.

Оскільки короткочасні методи дають приблизну оцінку розташування лотка для подачі, слід застосовувати сувору програму імітації лотка за лотком, щоб визначити оптимальне розташування лотка для подачі, мінімізуючи обов'язки конденсатора/рециркулятора.

Зазвичай для забезпечення гнучкості пристосування до мінливих умов подачі використовують кілька форсунок подачі та/або попередній нагрівач подачі.

PetroSkills пропонує консультаційні знання з цього питання та багатьох інших. Для отримання додаткової інформації про ці послуги відвідайте наш веб-сайт за адресою http://petroskills.com/consulting або напишіть нам на електронну адресу [email protected].

Автор: доктор Махмуд Мошфегіан

Зареєструйтесь, щоб отримувати електронні листи з підказками місяця!

Список літератури

Kirkbride, C.G., Petroleum Rafiner 23 (9), 321, 1944.

Гілліленд, Е. Р., Багатокомпонентна ректифікація: оцінка кількості теоретичних пластин у залежності від коефіцієнта дефлегмації, ін. Chem., 32, 1220-1223. 1940 рік.

Андервуд, А. Дж. V, Теорія і практика тестування фотокамер. Транс. Ін-т Хім. Інж., 10, 112-158, 1932.

Фенске, М. Р. Фракціонування прямогонного бензину в Пенсільванії, ін. Хім .; 24 482-485.1932.

Пенг, Д.Й. та D. B. Robinson, Ind. Eng. Хім. Фундамент. 15, 59-64, 1976.

UniSim Design R443, збірка 19153, Honeywell International Inc., 2017.

Кемпбелл, Дж. М., Кондиціонування та переробка газу, том 2: Модулі обладнання, 9-е видання, друкарня друге, редактори Хаббард, Р. та Сноу-Макгрегор, К., Кемпбелл Петролеум Серіал, Норман, Оклахома, 2014.

Доктор Махмуд Мошфегіан

Старший технічний радник та інструктор

ДОКТОР. МАХМУД МОШФЕГІАН - старший технічний радник та старший інструктор. Він є автором більшості Порад місяця та розробляє технічне програмне забезпечення для PetroSkills. Він має 40-річний досвід викладання в університетах, а також у нафтовій та газовій промисловості. Доктор Мошфег'ян приєднався до компанії John M. Campbell & Co. в 1990 році як за сумісництвом, а потім як повний викладач/консультант у 2005 році. Доктор Мошфегян був професором хімічної інженерії в Університеті Шираз. Доктор Мошфегян є старшим членом AIChE і опублікував понад 125 технічних робіт з термодинамічних властивостей та технологічного процесу. Доктор Мошфегян представляв запрошені доповіді на міжнародних конференціях. Він є членом редакційної ради Міжнародного журналу нафтових, газових та вугільних технологій. Він також є членом Технічного комітету GPSA групи F. Він має ступінь бакалавра (74), магістра (75) та доктора філософії (78) з хімічної інженерії, усі з Університету штату Оклахома.

- Оптимальне харчування для котів - чим слід годувати свою лікарню для тварин Cat Rau

- Оптимальне харчування для котів - чим годувати кота

- Оптимальне харчування для котів - чим годувати кота

- Оптимальне харчування для котів - чим годувати кота

- Меню Центр міста Ноксвілл Місцезнаходження суші-бару Nama