Легкий клапан

Пов’язані терміни:

- Кулачки

- Тертя

- Впускний клапан

- Випускний клапан

- Rocker Arm

- Вставка сидіння

- Сталевий клапан

Завантажити у форматі PDF

Про цю сторінку

Кінетичні ефекти клапана

Невідповідність вставки сидіння щодо напрямної клапана

Оскільки легкі клапани мають меншу міцність, ніж класичні цільносталеві клапани, неправильне вирівнювання вставки сидіння щодо напрямної клапана або будь-якої основи клапана може призвести до відповідно більш швидкого зносу або пошкодження вузла вкладиша направляючий клапан-сидіння [245] .

Невідповідність, викликана викривленням або зміною форми металу в блоці, створить тертя між штоком клапана та напрямною клапана [246]. Це призведе до зношування напрямної та штока клапана до такої міри, що зменшить ефективність клапана.

Неправильно вирівняний клапан або спотворена вкладиш сидіння через нерівномірно затягнуті болти головки впливають на роботу двигуна через зміну часу, порушення газових потоків, нерівномірний розподіл температури на гранях сидіння і навіть попередні запалення.

Невідповідність клапана/сидіння впливає на знос клапана/сидіння, оскільки це призводить до нерівномірних контактних напружень та поганого ущільнення [247]. Також важлива концентричність керівництва/сидіння. В ідеалі напрямні отвори та посадочні поверхні одночасно обробляються в головці блоку циліндрів. Початкове відхилення вставки сидіння впливає на тепловіддачу від головки клапана до головки циліндра [248] .

Трибологія клапана

Трибологічні проблеми в підсистемі Напрямні – Легкий клапан – Встановлення сидіння

Застосування легких клапанів у кулачкових і безкульових клапах вимагає вирішення трьох основних трибологічних проблем:

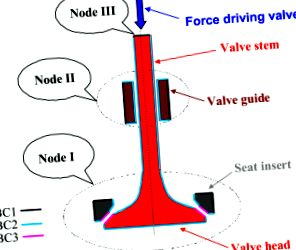

Знос у контакті між головкою клапана та вставкою сидіння (рис. 7.1, вузол I)

Рисунок 7.1. Схема безкульового клапана із вставним кріпленням та напрямною.

BC1, Поверхні теплообміну за допомогою провідності між відводом і наконечником клапана, між вставкою сидіння та матеріалом головки блоку циліндрів, а також між напрямною та матеріалом головки блоку циліндрів. BC2, Поверхні конвективного теплообміну між клапаном, вставкою сидіння та напрямною та заміненими газами. BC3, Поверхні теплопередачі між гніздами клапана та його вкладишем періодично шляхом провідності та періодично конвекцією.

Тертя та знос у контакті між штоком клапана та його напрямною (рис. 7.1, вузол II)

Зчеплення крана, бампера коромисла або кулачка з наконечником клапана, особливо коли клапан обертається

Причини цих проблем такі:

Обмежене змащення штока клапана в його напрямній у випадку безкульового приводу клапана

Висока частота обертання клапана під час встановлення у вкладиші сидіння

Неможливість забезпечити обертання клапана в деяких рішеннях для приводу

Трибологічні проблеми, що виникають у вузлах поза направляючою-клапаном-системою вкладишів, обговорюються в посиланнях. [3], [4] та [228] [3] [4] [228] для кулачкового клапана та у посиланні [380] для безрамкового клапана. Тому вони тут не обговорюються.

Клапан і сідло клапана

6.5.1 Кераміка

Випробувано нові матеріали для виготовлення легких клапанів. Для двигунів з клапанами великого діаметру легкі матеріали є безперечною перевагою. Клапани нітриду кремнію (Si 3N4), показані на рис. 6.14, були широко досліджені. Si3N4 важить всього 3,2 г/см 3. Він має міцність на вигин 970 МПа при кімнатній температурі і 890 МПа навіть при 800 ° С. Навпаки, аустенітна сталь SUH35 демонструє міцність на вигин лише 400 МПа при 800 ° C (рис. 6.8). Повідомлялося, що зменшення ваги від використання Si3N4 замість жароміцного сталевого клапана становить 40%. 14

(люб'язно надано NGK Insulators, Ltd.)

Керамічні матеріали крихкі в умовах напруги при розтягуванні, тому конструкція та якість матеріалів дуже важливі. На рисунку 6.15 показано виробничий процес. Порошок нітриду кремнію спочатку формується, а потім випікається. Для підвищення надійності особливу увагу приділяють чистоті матеріалів, розміру зерен та процесу випікання.

6.15. Процес виробництва керамічного клапана з нітриду кремнію.

Деякі керамічні деталі вже продаються як деталі двигуна. Сюди входять ізолятори для запальних свічок, стільник для перетворювачів вихлопних газів, ротори з турбокомпресором, зносостійкі стружки в коромислі клапанів та передкамера для дизельних двигунів. Однак, незважаючи на енергійні дослідницькі зусилля, керамічні клапани досі не продаються.

Проектування та аналіз механічних компонентів

Процедури для поліпшення умов змащення та тепловіддачі для компонентів полегшеної пари тертя стовбура клапана - направляюча

Поліпшення умов змащування та тепловіддачі в зазорі між полегшеним штоком клапана та напрямною може бути досягнуто за допомогою структурних змін, таких як показано в посиланні [4]. Тут згадується концепція використання самосмажування штока клапана [448]. З огляду на передбачуване скасування використання масла з центральної мастильної системи двигуна, у випадку описаного раніше рішення можна використовувати окремі резервуари мастила. Інша ідея полягає в ущільненні поверхонь між штоком і напрямною клапана кільцем [448]. Для таких змін, що застосовуються у звичайних сталевих клапанах, повні клапани повинні бути виготовлені зі сплаву TiAl або керамічних композитів.

Удосконалена конструкція та аналіз механічних клапанів

Короткий зміст приводів кулачкових клапанів

Хоча фіксована синхронізація клапанів є найбільш недорогою та широко використовуваною системою для двигунів SI, вона представляє компроміс, який заважає досягти максимальної ефективності двигуна в усьому діапазоні його швидкості та навантаження. Однак використання змінної синхронізації клапанів стало популярним, і його переваги обговорюються в посиланнях. [27] та [90] [27] [90]. У сучасних двигунах фази ГРМ регулюються як для вхідних, так і для вихідних клапанів. Іноді достатньо контролю лише впускних клапанів [91] .

У варіантах синхронізації в двигунах внутрішнього згоряння SI, що використовують розподільний вал для приводу клапанів, кращим є застосування легкого матеріалу клапана. Однак ефективність їх використання зменшується зі збільшенням складності системи, зі збільшенням кількості та ваги рухомих деталей. Застосування полегшених клапанів є дуже бажаним у варіантах використання зміни профілю кулачка під час приводу клапанів через деяке ударне навантаження, що впливає на елементи клапанної тяги. Трибологічні проблеми, пов'язані з клапаном, впливають на контакт між коромислом з ущільненою поверхнею наконечника клапана або ковпачка, встановленого на ньому, між штоком клапана і напрямною, а також між головкою клапана і вставкою його сідла. У клапанних поїздах із кулачковими кранами контакт між краном і затверділим наконечником клапана лише незначно впливає на формування трибологічних процесів, пов'язаних з клапаном.

Значення переміщення впускних і вихідних клапанів щодо їх напрямних, що досягають 25 мм, можуть бути однаковими в деяких випадках застосування ГРМ, тоді як в інших вони можуть змінюватися більш ніж на 20%. Швидкість клапана також може змінюватися від циклу до циклу щодо напрямної. Для кожного клапана ці зміни відбуваються при зміні частоти обертання двигуна. Це робить інтенсивність зношування та тертя в місцях контакту між штоками та напрямними різними для впускних та вихідних клапанів. В результаті моделі зносу та тертя в контакті між штоком клапана та напрямною втрачають свою універсальність, оскільки їх параметри повинні бути визначені індивідуально для кожного часу. Це найбільш очевидно у випадку заміни сталі в штоках клапанів на легкі матеріали, що зазвичай також вимагає зміни матеріалу напрямних.

Максимальний тиск, спричинений тиском газу в балоні в контактах між впускними клапанами та їх вставними сидіннями, може бути на 20% менше, ніж у випадку з випускними клапанами. Зміни контактного навантаження відбуваються зі зміною частоти обертання двигуна. Застосування легких клапанів дозволяє використовувати слабкіші пружини і, як наслідок, зменшити навантаження на контакти між клапанами та їх вставними вставками. Отже, інтенсивність зносу граней клапанів та їх вставок різна для впускних та вихідних клапанів. Також у цьому випадку універсальність моделей зношування та тертя в контакті між гранями сідла клапана та його вкладиша зменшується, оскільки їх параметри повинні бути визначені індивідуально для кожного часу. Це особливо очевидно, коли сталь головки клапанів замінюється легкими матеріалами, як правило, пов'язаними зі зміною матеріалу вкладишів сидінь.

Умови змащення та форми хвиль температури в контактах клапана з направляючою, вставкою сидіння та відводом або коромислом у варіантах з фіксованим та змінним регулюванням часу не відрізняються один від одного. Це дозволяє використовувати існуючі моделі та обчислювальні програми, розроблені для класичного приводу клапана. Це вимагає припущення, що кожного разу, коли аналіз проводиться з використанням фіксованих параметрів (геометрії) синхронізації, існує можливість змін цих параметрів, а також повторюваних форм хвиль та значень фазових кутів та підйомів клапанів, коли двигун працює біг.

Для аналізу динаміки, тертя та зносу елементів у вдосконалених механічних клапанних магістралях потрібні більш складні моделі, особливо моделі методів скінченних елементів, ніж ті, що використовуються для класичних клапанних магістралей DOHC або SOHC.

Легкі сплави поверхневої конструкції для спортивного обладнання

16.3.3 Двигуни для мотоспорту

Як обговорювалось у розділі 16.2.3, титанові та алюмінієві сплави широко використовуються у конструкції гоночних двигунів. Однак ці сплави характеризуються поганими трибологічними властивостями і потребують обробки поверхні. Два тематичні дослідження представлені наступним чином:

Керамічна конверсія клапанів TiAl

У двигунах клапанні системи зворотно-поступального руху та контролюють надходження газу та палива в циліндри та з них для полегшення горіння. Коли використовуються клапани з меншою вагою, компоненти поїзда, продуктивність двигуна може бути покращена за рахунок зменшення шуму та тертя. Клаузе (Gebauer, 2006) продемонстрував, що необхідний крутний момент кулачка чітко зменшується за допомогою легких клапанів, зокрема, коли швидкість обертання кулачка менше 2000 об/хв.

Сплави на основі титану поступово замінюють сталь у високопродуктивних автомобілях, таких як гоночні машини та мотоцикли (Badami and Marino, 2006). Сплави на основі гамма-титан-алюмінію (TiAl) мають низьку щільність (3,8–4,0 г/см 3), що приблизно вдвічі менша за сталь. Ці сплави мають добру міцність при високій температурі, модуль утримання та відмінні властивості повзучості. Вони також демонструють хорошу стійкість до окислення нижче 700 ° C. Оскільки двигуни для кращої ефективності повинні працювати при більш високих температурах і частотах обертання, TiAl є хорошим матеріалом-кандидатом для клапанів двигуна. Однак зносостійкість TiAl є основною проблемою для таких застосувань.

16.3. Конструкція клапана та характерні зони (Gebauer, 2006).

16.4. Схема «льодового ефекту» (Jenkins, 2003).

Терморозпилювач для алюмінієвих блоків двигуна

Під час роботи двигунів тверді частинки вуглецю утворюються через неефективне згоряння палива і накопичуються на верхніх кільцях поршня. Через низьку твердість та погані зносостійкі властивості алюмінієвих сплавів (див. Розділ 2), поверхня може зазнати зносу вкладиша, що призведе до надмірного споживання масла, пошкодження кільця та свердловини.

Для вирішення цієї проблеми були успішно розроблені вдосконалені плазмові розпилювані покриття (Глава 7). Відповідно до специфічних вимог двигунів можна наносити різні напилювані покриття, як показано в таблиці 16.2 (Barbezat, 2005). Наприклад, покриття з дискретними частинками можна використовувати для високонавантажених дизельних двигунів, оскільки ці частинки можуть збільшити міцність на стиск і зносостійкість. Типова мікроструктура композиційних металевих матричних матеріалів (ММС), розроблена компанією Sulzer Metco, показана на рис. 16.5 (Ernst and Barbezat, 2008). Це покриття було випробувано в AVL Austria на чотирициліндровому дизельному двигуні (50 кВт/л, 150 бар). Результати показують, що загальна втрата зносу значно зменшилася з 9,7 нм/год для стандартних чавунних вкладишів до 1,4 нм/год. Витрата масла та витрата також значно зменшились.

Таблиця 16.2. Покривні матеріали, нанесені плазмовим напиленням (Barbezat, 2005)

| A: Вуглецева сталь з твердим мастилом wustite та магнетитом | 400 | Ферит з дрібними карбідами заліза та FeO (вустит) та Fe3O4 (магнетит) |

| B: Композит вуглецевої інструментальної сталі та молібдену | 400 | Ферит з дрібними карбідами заліза та ізоляційною фазою молібдену. Низький рівень оксидів заліза |

| C: Сталь, стійка до корозії (легована Cr та Mo) | 350 | Залізо з дрібними карбідами та деякими оксидами |

| D: Металевий матричний композит (MMC, тип 1) | 450 | Матеріал А з додаванням приблизно 20% дискретних частинок кераміки |

| E: Металевий матричний композит (MMC, тип 2) | 400 | Матеріал С з додаванням приблизно 20% дискретних частинок кераміки |

16.5. Типова мікроструктура плазмового покриття MMC (вуглецева сталь з 30 об.% Неабразивних керамічних частинок) (Ernst and Barbezat, 2008).

В даний час ці покриття наносять не тільки на пасажирські транспортні засоби, але також і в гоночних видах спорту. Наприклад, кілька кваліфікованих гоночних двигунів V10, V8 і V4 виготовляються з плазмовим покриттям (Gebauer, 2006).

Рекомендовані публікації:

- Трибологічні процеси в системах клапанів з легкими клапанами

- Про ScienceDirect

- Віддалений доступ

- Магазинний візок

- Рекламуйте

- Зв'язок та підтримка

- Правила та умови

- Політика конфіденційності

Ми використовуємо файли cookie, щоб допомогти забезпечити та покращити наші послуги та адаптувати вміст та рекламу. Продовжуючи, ви погоджуєтесь із використання печива .

- Гіперінсулінемія - огляд тем ScienceDirect

- Емульсія ліпідів - огляд тем ScienceDirect

- Лактитол - огляд тем ScienceDirect

- Лактитол - огляд тем ScienceDirect

- Низькокалорійні продукти - огляд тем ScienceDirect