Хакадей

Збірка наскрізних отворів означає згинання проводів на компонентах і проведення проводів через отвори на друкованій платі, потім паяння їх на місце та обрізку проводів. Це зайняло занадто багато місця, часу на монтаж і праці, тому наступним кроком було поверхневе кріплення, при якому компоненти розміщуються зверху на друкованій платі, а потім паяльна паста розплавляється і припаює деталі. Це зробило збірку набагато швидшою, дешевшою та меншою.

Зараз у нас є вбудовані компоненти, де для того, щоб заощадити ще більше, компоненти вбудовані всередину самої плати. Хоча це ще не технологія, яка доступна (або, можливо, навіть бажана) для спільноти Хакадей, читання про неї зробило мою "святу корову!" волоски поколюються, тож ось більше про нову технологію, яка нещодавно досягла рівня доступності, який дедалі більше компаній вважають прийнятним, і трохи про деякі придатні техніки проектування для економії місця та компонентів.

Спочатку поговоримо про компоненти, які виготовляються із самої міді, оскільки це доступно та широко використовується. При правильній математиці та компонуванні можна створити резистори, конденсатори, запобіжники та антени з міді. Такі речі робляться постійно.

Перевернутий F - перевірена конструкція для слідових антен.

Нагріта платформа збірки вашого 3D-принтера, швидше за все, друкована плата FR4 з єдиним спіральним слідом. Оскільки мідь має певний опір, і цей опір є функцією струму та ширини сліду, деякі ретельні розрахунки дадуть вам плату, яка нагрівається до потрібної температури, не пошкоджуючи плату.

Ви можете виконати збіг імпедансу зі слідами або зробити так, щоб вони обмотувались однією тоненькою лінією, щоб зробити єдиний резистор низького значення (маючи на увазі, що толерантність страшна через дисперсію товщини міді). Або ви можете розмістити два сліди поруч один з одним, щоб створити невеликий конденсатор. Це коштує вам місця на борту, але позбавляє вас від необхідності розміщувати компонент. Ви також можете створити запобіжник, затиснувши струмопровідний слід в одній точці, щоб при достатній кількості струму він нагрівався і продував слід. Звичайно, ви не можете замінити цей запобіжник, але його можна вважати останньою лінією захисту, щоб захистити решту електроніки, якщо все інше вийде з ладу.

Є також мікросхеми, що знаходяться майже в кожному маленькому радіочастотному пристрої. Інвертована антена F особливо підходить для радіостанцій 2,4 ГГц і економить багато грошей та фізичного простору.

Що справді захоплює, так це те, що компоненти зараз вбудовані всередину друкованих плат. Існує маса причин та переваг:

- Економить фізичний простір як вертикально, так і на площині друкованої плати

- Простіша маршрутизація та коротші сліди

- Менша паразитна ємність

- Краще екранування ЕМІ (генератор або кристал можуть бути між шарами, оточені зверху та знизу мідними заливками)

- Теплорегулювання

- Надійність

- Важко здійснити реверсивне проектування

Однак є вартість і додатковий процес, що вимагає значної координації з виробниками друкованих плат і монтажними будинками. Найбільшою причиною для цього є зменшення розміру, тому, якщо ви не будуєте «найменший у світі» або не робите великий обсяг смартфонів, це не те, що ви хочете робити.

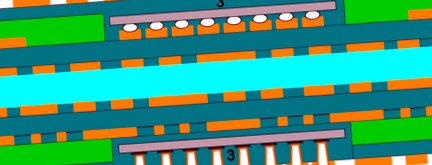

Конденсатор знаходиться всередині друкованої плати, що дозволяє набагато нижчий профіль. Зображення з електронних ювелірних виробів Lumen

Chip ON board - це стара новина; ми бачили крапки чорної епоксидної смоли, які мають кремнієву пластину, прикріплену до прокладок на друкованій платі. Ми також десятиліттями робимо щось подібне до стружки в платі, вирізаючи отвори в друкованій платі та встановлюючи в них отвори, щоб заощадити простір, як конденсатори, які поміщаються всередині збоку. Вбудовані компоненти виводять це на новий рівень.

Як виконуються вбудовані компоненти

Тепер можна створити порожнину в друкованій платі та помістити пластину або компонент у цю порожнину. Ви побачите, що це робиться насамперед із чотирма або більше шаровими дошками. Типовий процес виготовлення друкованої плати передбачає виготовлення двошарових плат, а потім склеювання їх між собою. Якщо у вас є сліпі або закопані віази, перед склеюванням цих двох дощок необхідно провести етап свердління, саме тому деякі фабричні плати не підтримують його і чому ціни зростають із збільшенням кількості шарів.

У процесі вбудованих компонентів виробник вирізає порожнини, необхідні для компонента, у відповідних шарах (за допомогою лазера, оскільки допуск настільки жорсткий), а потім перед тим, як процес склеювання шарів вставляє компоненти всередину і закриває його. Це чудово працює для пасивних. Компоненти 01005 схожі на специфікації пилу, і в деяких випадках можна скласти компонент між двома шарами, не розрізаючи порожнини, приймаючи майже непомітну опуклість навколо компонента.

Щоб отримати електричну провідність між компонентом і друкованою платою, це можна зробити за допомогою скріпляючих проводів для стружок або шляхом пайки за допомогою звичайних (але набагато точніших) процесів. На пізніх стадіях існує певний ризик, оскільки ця друкована плата, ймовірно, пройде ще два рази через піч для перекачування компонентів зверху та знизу, можливо, пошкодивши вбудований компонент або порушивши внутрішнє з'єднання. Якщо вбудований компонент з'єднаний кріпленнями, припій може потрапити в порожнину і також спричинити короткі замикання. Іншими словами, це дійсно важко зробити, і вимагає більш жорстких допусків, ніж більшість інструментів.

Міркування

Цей процес вимагає точного обладнання та додає багато етапів до процесу виготовлення друкованих плат, а тому є дорогим. Ми вже намагаємось уникати сліпих і закопаних віаз саме з цієї причини, а вбудовані компоненти є подібною проблемою з додатковою складністю. Очікуйте, що ціна вашої дошки значно зросте, і що більшість фабрик не зможуть цього зробити, і, ймовірно, не захочуть вкладати гроші в обладнання або досвід, необхідні для її отримання. На це просто недостатньо попиту. Вам також потрібно буде мати програмне забезпечення EDA, здатне вбудовувати дизайн компонентів, як Altium, але жодне з безкоштовних ще не має цієї функції.

Що ще важливіше, це може бути ніша, яка зникне за допомогою новіших технологій, оскільки користувальницькі ASIC простіше і легше розкрутити. Якщо ви витрачаєте багато годин і доларів на виготовлення меншої друкованої плати, можливо, ви зможете досягти цілі за допомогою спеціальної мікросхеми і зробити її ще меншою, не маючи вбудованих компонентів. Якби тільки ми змогли усунути необхідність у мільярді роз'єднувальних ковпачків під великим BGA.

- 30-хвилинна домашня схема втрати жиру

- Тренування на біговій доріжці з гантелями

- Ефекти втрати ваги від втручань на кругових тренуваннях Систематичний огляд та мета-аналіз - PubMed

- Ця інтервальна схема бігу-ходьби залишить вас задихатись і спалювати основний жир

- Чому тренувальні тренування настільки ефективні; Ефективний