Сталь робить міцний корпус

Джеймс Бейкуелл 2018-07-26T16: 40: 00 + 01: 00

Поштовхом до електрифікації силових агрегатів набирають силу виробники високоміцної сталі готуються до капіталізації звітів Джеймса Бейквелла

У 2017 році загальний обсяг продажів акумуляторних електромобілів (BEV) та гібридних електромобілів (PHEV) досяг 1,3 млн одиниць, за словами Фредеріка Пеншо, керівника відділу глобального автомобільного маркетингу в металургійному виробництві ArcelorMittal. “Це представляє низьку частку загального обсягу продажів автомобілів - менше 2%. Однак ринок швидко зростає - більш ніж на 57% порівняно з 2016 роком. Світові виробники автомобілів планують випустити приблизно 340 моделей BEV та PHEV протягом наступних трьох років. Це означає, що продажі повинні досягти майже 5 мільйонів одиниць у 2020 році ".

І це лише початок. Басджан Берхоут, менеджер з маркетингу автомобілебудування в Tata Steel Europe, додає: "Tata Steel очікує, що до 2050 року електромобілі (ЕВ) становитимуть 90% продажів транспортних засобів [в Європейському Союзі (ЄС)".

Екологічне законодавство є основним мотивом для автомобільної промисловості рухатися до електричних силових агрегатів. Наприклад, ЄС зобов'язав нові машини викидати не більше 130 г вуглекислого газу на пройдений кілометр. Ця ціль буде знижена до 95 г на кілометр в 2021 році, поступово з 2020 року, і, ймовірно, стане ще більш суворою в 2030 році.

Рівень зайнятості електроприводів залежить від регіону. Берхоут зазначає, що найбільшим впливом залишається ринок Китаю, де уряд встановив обов’язкові квоти на виробництво електромобілів для виробників ОЕМ, що працюють там, щоб зменшити викиди в труби. Оскільки Китай є найбільшим ринком прибутку для більшості виробників обладнання, ризик його ігнорування занадто великий. Ще одним тиском є покращення цільової якості повітря у містах. Посилення викидів вихлопної труби в ЄС тепер також було привернуто до більш гострої уваги після наслідків дизельного скандалу та очікуваного переходу пізніше цього року до нового тесту на викиди WLTP.

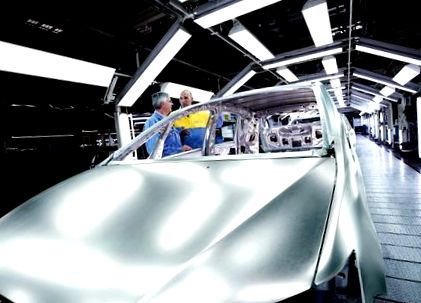

На упаковці електродвигунів та акумуляторних блоків буде інший підхід до проектування конструкцій автомобілів

Пеншо додає: “Невизначеність щодо регулювання середньої економіки палива в США (CAFÉ) може означати, що зростання в регіоні НАФТА не настільки високе. У Європі та Китаї ArcelorMittal прогнозує, що загальна кількість продажів BEV та PHEV перевищить продажі двигуна внутрішнього згоряння [ICE] приблизно до 2025 року. Більша частина зростання відбудеться за рахунок PHEV. Наш сценарій на 2030 рік полягає в тому, що кожен тип автомобіля - PHEV, BEV та ICE - припадатиме на третину продажів. Протягом п'ятнадцяти-двадцяти років транспортні засоби, що не належать до ДВЗ, повинні домінувати на ринку ".

Завоювання місця в електричному майбутньому

Металургійна промисловість, як правило, переживає своє місце в електричному майбутньому. Наприклад, в недавньому звіті Tata Steels зазначає, що збільшення попиту на транспортні засоби з наднизькими викидами (ULEV) сприятиме зростанню поставок сталі для автомобільної промисловості на 4,2 млн тонн лише в Європі.

В останні роки інновації, не кажучи вже про прибуток, в галузі автомобільної промисловості зумовлені головним чином потребою в більш легких та/або міцніших продуктах, що дозволяють виробникам автомобілів зменшити масу своїх автомобілів з ДВЗ - тим самим знижуючи споживання палива та викиди вуглекислого газу . У ранніх електромобілях, таких як BMW i3 чи Tesla S, легкі матеріали були ключовими (армований вуглецевим волокном пластик (CFRP) та алюміній відповідно).

З автомобілями ICE споживачі звикли їхати кілька сотень кілометрів, перш ніж їм доведеться заправляти паливо. Щоб досягти порівнянного діапазону від одного заряду BEV, довелося використовувати дуже велику, дорогу і важку батарею, що означає, що автовиробникам довелося скоротити вагу в іншому місці автомобіля. Чи завжди буде так?

Президент автомобільної галузі NanoSteel Крейг Парсонс каже: “Так, цілком ймовірно, що електромобілі мають більше стимулів до легкої ваги, ніж ICE. Акумулятор завжди має обмежену кількість накопичувача енергії, а отже, і діапазон, а зменшення ваги дорівнює прямому збільшенню загальної дальності автомобіля, що є найбільшим дизайнерським перешкодою, з яким стикаються електромобілі. Акумулятори дуже важкі, і кожен кілограм, збережений у транспортному засобі, або створить більше місця для більш тривалого життя батареї, та/або менш потужний акумулятор для автомобіля, щоб проїхати задану відстань ".

Менеджер з розвитку бізнесу для автомобільної SSAB, Йонас Адольфссон, погоджується. Він каже, що незалежно від використовуваної силової установки, фізика, яка бере участь у русі транспортного засобу, залишається незмінною. Силами, що протистоять руху, є прискорення, опір коченню, градієнт та опір вітру. На всі, крім останніх, сильно впливає вага автомобіля. Він каже: "Акумулятори мають набагато гіршу щільність енергії [Вт-годин на кілограм] в порівнянні з бензиновими або дизельними силовими установками, тому я б сказав, що полегшення буде ще важливішим".

Жан-Люк Тіріон, керівник відділу глобальних досліджень та розробок автомобілебудування в ArcelorMittal, дотримується іншої думки: «Зменшення маси має обмежений вплив на розширення асортименту. Наприклад, зменшення маси на 100 кг збільшує пробіг лише на шість та 11 кілометрів. Щоб розширити діапазон, набагато простіше і дешевше додати більше батарей. Вплив економії ваги на максимальну швидкість та прискорення також незначний. Збереження маси в 100 кг збільшує максимальну швидкість менш ніж на один кілометр на годину та зменшує час прискорення менш ніж на півсекунди ».

Берхоут погоджується: «Усі транспортні засоби повинні бути максимально легкими та економічно ефективними, але за сучасних технологій гібридні та повністю електромобілі на 20-30% важчі. Більш легкий автомобіль розширить діапазон гібридного або повністю електричного автомобіля, якого можна досягти, але за вищих витрат. Чи заплатить виробник транспортних засобів значно більше за додаткову вагу лише за незначне збільшення дальності? "

Як приклад він використовує новітній VW Golf. Хетчбек доступний у бензиновому, дизельному, гібридному та повноелектричному варіантах, при цьому власна вага бензину становить 1206 кг, дизель - 1301 кг, гібрид - 1615 кг, а електричний - 1615 кг. Електричний варіант має запас ходу 300 км. Якби 10 кг ваги вирізали з кузова в білому (BIW), це означало б лише 0,62% економії ваги, що збільшило б дальність автомобіля всього на 10 км.

У BEV вже існують технології рекуперації енергії, які допомагають розширити їх діапазон. Крім того, також слід враховувати майбутні зміни в галузі інфраструктури. БЕВ може швидко заряджатися протягом ночі вдома у свого водія, може бездротово заряджатись під час їзди на роботу, а потім автоматично заряджатись, стоячи на робочому місці. У цьому випадку важкий і дорогий акумулятор, здатний накопичувати достатньо енергії для подорожі 300 км без необхідності підзарядки, зайвий.

Різна упаковка компонентів та конструкція транспортних засобів

Якщо все це буде доведено правильним, то металургійна промисловість має ідеальну можливість підтвердити своє панування на ринку автомобільних матеріалів. Електрифікація трансмісій може створити безліч нових застосувань для міцних та формуваних сталей у структурі кузова цих транспортних засобів

Наприклад, Берхоут припускає, що якщо ДВЗ більше не упаковується в передній частині автомобіля разом з радіаторами і подібним, а положення передніх коліс не диктується положенням двигуна, тоді довжина переднього кінця може скорочуватися. Якщо передній кінець коротший, то довжина аварійної конструкції менша, але він повинен поглинати однакову кількість енергії при фронтальному ударі. Це може зажадати використання більшої ділянки передньої рейки, виготовленої з вищої марки сталі, а оточуюча конструкція BIW, що утримує передню рейку, також повинна управляти більшими навантаженнями.

Він продовжує: «Якщо акумуляторні батареї встановлені під підлогою, навантаженням від бічних ударів також потрібно буде керувати по-іншому. Сьогодні в автомобілях ICE ми маємо посилення підвіконня або коромисла, підтримуване поперечинами сидіння; вони підтримують стовп B під час удару. Якщо акумулятор розташований у транспортному засобі там, де зазвичай знаходяться поперечини сидіння, то лоток акумуляторної батареї повинен витримувати бічне навантаження. Акумуляторний блок Opel Ampere важить понад 400 кг, а 70 кг - це структурний лоток для акумуляторів. Це також призводить до змін на поворотних панелях для підтримки лотка батареї та поглинання великого навантаження ".

Керівник відділу технологічних технологій застосування компанії ThyssenKrupp Лутц Кеслер погоджується, що лоток для акумуляторів є ідеальним місцем для націлювання на високоміцні сталі. Він каже: “Акумулятор - це серце електричного автомобіля та найчутливіший та найдорожчий компонент, на який припадає від 30 до 50% від загальної вартості автомобіля. Отож, тим важливіше розробити рішення для захисту акумулятора, які не змусять витрати на електромобілі стати ще вищими ».

Тіріон додає: «Деякі наявні сьогодні продукти для гарячого тиснення, такі як [ArcelorMittal’s] Usibor 2000, тепер можуть досягати міцності на розрив 2000 МПа. Два десятиліття тому максимальна міцність становила лише 340 МПа, тож це вражаюче збільшення. Мартенситні марки для формування валків та лінійка ArtilorMittal Fortiform - третє покоління холодноштампованих вдосконалених високоміцних сталей [AHSS] - також мають дуже високу міцність. Ці сталі дозволяють дизайнерам автомобілів оптимально захистити кабіну та акумуляторний блок ».

Дійсно, Tata прогнозує, що європейський попит на вдосконалену сталь для конструкції цих транспортних засобів збільшиться приблизно на 2,6 млн тонн до 2050 року, оскільки виробники прагнуть заощадити вагу економічно ефективними способами.

Електричні сталі для двигунів

Ще однією ключовою сферою зростання сталі будуть силові агрегати, що використовуються в ULEV, включаючи електродвигуни та батареї. Як очікується Tata, на 2050 рік європейський попит на сталь збільшиться на 1,6 млн. Тонн, ці компоненти будуть використовувати більший рівень електричної та сталевої сталі, відповідно.

Електротехнічна сталь є важливим матеріалом у конструкції електродвигунів, і використовувані сорти електротехнічної сталі можуть змінити експлуатаційні характеристики цих машин. Tata вважає, що це стане надзвичайно важливим для автовиробників, оскільки вони прагнуть диференціювати свої силові агрегати від тих, що їхні конкуренти. Більш якісні електротехнічні сталі можуть поліпшити ефективність двигунів, що допоможе або збільшити дальність дії, або збільшити динамічні характеристики автомобіля.

Тим часом літій-іонні акумулятори - рішення для накопичення енергії, яке в даний час віддає перевагу більшість автовиробників - виробляються у трьох різних форматах елементів батареї: циліндричні; призматичний; і мішечок. Формати призматичних та пакетикових упаковок, як правило, упаковують у кольорову оболонку, тоді як циліндричні комірки упаковують у нікельоване покриття і можуть бути найпоширенішими, особливо найближчим часом, оскільки вони пропонують дешеве зберігання енергії. надійні, порівняно прості у виготовленні та мають хорошу механічну стійкість. Це хороший кандидат для виробництва електротехнічних сталей.

Виробники сталі прогнозують, що алюміній та CFRP матимуть відносно низький вплив на ці машини з кількох причин.

По-перше, вони залишатимуться надмірно дорогими. По-друге, вони стверджують, що сталь демонструє кращі механічні властивості - сталь жорсткіша за алюміній, має значно вищу втомну міцність і легше формувати, з’єднувати та фарбувати інші матеріали.

Кесслер каже: «Незважаючи на чудовий профіль властивостей, який пропонує сталь, конкуренція між матеріалами залишатиметься складною. Отже, виробники сталі також повинні постійно шукати нові та кращі рішення. Наприклад, у ThyssenKrupp ми працюємо над тим, щоб подолати розрив між гарячим та холодним формованням, висвітлюючи можливості для холодного формування, що пропонуються новими двофазними сталями надвисокої міцності в класі 1200. Нещодавно ми також розробили технологію, яка - зокрема, для надміцних сталей - усуває пружинність на прес-заводі, зменшує використання матеріалу та забезпечує більшу надійність процесу ".

Нарешті, можна стверджувати, що алюміній і CFRP менш стійкі, ніж сталь, якщо дивитись на повний життєвий цикл, який може стати головним, майбутнім драйвером в автомобільній галузі. Тіріон каже: «Оцінка життєвого циклу (LCA) розглядає загальний обсяг викидів, що утворюються за три етапи життя автомобіля: виробництво; фаза приводу; та переробка. Дослідження показують, що алюміній виділяє в чотири-п’ять разів більше парникових газів (ПГ), ніж сталь, за весь життєвий цикл автомобіля ".

Не дивно, що Berkhout виявляє, що Tata Steel активно лобіює відповідні урядові організації ЄС щодо запровадження ДМС для вимірювання викидів транспортних засобів.

- СТАЛЬ В АВТОМОБІЛІ worldsteel

- Міф про втрату ваги Макарони роблять вас товстим Фітнес Втрата ваги

- Зниження ваги в автомобільному дизайні та виробництві

- Єдина помилка в харчуванні, яку робить кожен молодий спортсмен

- Чому занадто багато зменшення калорій ускладнює схуднення