Ротаційні сушарки

Ротаційні сушарки використовували для сушіння насіння, кукурудзяної клейковини, зерен дистилятора та деяких фруктів.

Пов’язані терміни:

- Частинки

- Стічні води

- Центрифуги

- Екструдери

- Зріджені ліжка

- Паді

- Закуски

Завантажити у форматі PDF

Про цю сторінку

Зневоднення

22.6.5 Ротаційні сушарки

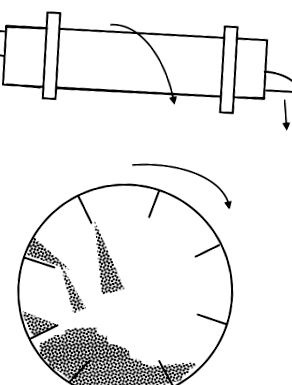

Ротаційні сушарки в основному використовуються в хімічній та мінеральній промисловості. У харчовій галузі їх найпоширенішим застосуванням є зневоднення відходів (шкірка цитрусових, обробка овочів) та кормів для тварин (люцерна). Ротаційні сушарки складаються з металевого циліндра з внутрішніми прольотами або жалюзі (рис. 22.21). Циліндр трохи нахилений. Матеріал подається у верхній кінець, а відводиться в нижній. Гаряче повітря продувається в одночасному або протиточному напрямку. Коли циліндр обертається, матеріал піднімається в напрямку обертання. Коли він досягає положення, коли його кут упору був перевищений, матеріал падає на дно циліндра (рис. 22.21). Більша частина сушіння відбувається в той час, коли матеріал потрапляє через повітряну струму. Використовуючи дуже гаряче повітря або гази згоряння, ротаційні сушарки можуть також виконувати функцію жаровні для горіхів, насіння кунжуту та какао-бобів. Детальний метод проектування роторних сушарок, заснований на підході теплообміну, був описаний Nonhebel (1971) .

Рис. 22.21. Узагальнена схема ротаційної сушарки.

Операції з сушіння та випаровування харчових продуктів

14.6.4 Ротаційні сушарки

Що стосується твердих частинок, ротаційна сушарка може сприяти рівномірному та швидшому висиханню (рис. 14.14). У ротаційній каскадній сушарці матеріал поміщається в обертовий циліндр, через який проходить потік гарячого повітря. Польоти на стінці циліндра піднімають і каскадують виріб по повітрю. У варіанті замість польотів використовуються жалюзі, щоб продукт змішували і закочували, а не скидали. Сушарка, як правило, має нахил, так що продукт надходить і поступово падає до розвантажувального кінця. У прямих ротаційних сушарках повітря пропускається через пальники та безпосередньо вливається з продуктом. Ротаційні сушарки використовували для сушіння насіння, кукурудзяної клейковини, зерен дистилятора та деяких фруктів.

Малюнок 14.14. Дія ротаційної сушарки.

Інжиніринг зернових процесів

12.1.1 Сушка на фермі

Рисовий зернозбиральний комбайн зазвичай працює з меншими втратами педі; однак потенційним недоліком є те, що рисові плоди повинні збиратись з високим вмістом вологи, тобто від 20% до 28%. Високий вміст вологи в заготовленому рисі сприяє швидкому погіршенню якості, такому як зміна кольору, пожовтіння, проростання та пошкодження якості фрезерування.

Єдиним практичним засобом запобігання погіршенню якості зерна є негайне висихання рисової сировини з високою вологістю, оскільки звичайний спосіб висушування на сонці недостатній, щоб гарантувати якість та кількість продукції. Таким чином, існує великий попит на засоби механічного сушіння.

Більшість доступних механічних сушарок підходять для рисорубок та сільськогосподарських кооперативів, які обробляють тисячі тонн неочищених рисів. Для сільського господарства були розроблені дрібносушарні сушарки, такі як сушарка з нерухомим шаром та сонячна рисова сушарка (Exell and Kornsakoo, 1977); однак, вони не були широко прийняті через потенційні незручності при завантаженні/вивантаженні рисових полів та неоднакове сушіння.

Jindal and Obaldo (1986) та Puechkamutr (1988) працювали над прискореним висушуванням рисових поливів з високою вологістю, використовуючи кондукційне нагрівання для ротаційної сушарки. Їхні дослідження продемонстрували потенціал високої температури для швидкого висихання рисової маси без значної шкоди зерна. Цей прийом є перспективним з точки зору споживання енергії.

Пуечкамутр (1985) розробив ротаційну сушарку для рисових матеріалів на основі кондукційного та природного конвекційного нагрівання. Педді ефективно сушили від вологості 23% до 16% (мас.) За допомогою трубчастого теплообмінника при температурі поверхні 170 ° C – 200 ° C з часом перебування 30–70 с. За допомогою такої сушарки можна досягти швидкого висихання та гарної фрезерування рисової маси.

Комбінований конвекційно-конвекційний нагрівальний осушувач був розроблений для сушіння на фермі як перший етап. Він складався з подвійних циліндрів: зовнішній циліндр діаметром 500 мм, прикріплений до внутрішньої поверхні прямим польотом; і внутрішній циліндр шестикутної форми із зовнішнім піддоном та пристроєм для випалу, встановленим всередині як частина впускного циліндра. Зерно каскадувало всередині зовнішнього циліндра з одночасним потоком повітря. Експериментальні результати показали, що близько 3% вмісту вологи можна видалити за один прохід з невеликим зниженням якості фрезерування (Likitrattanaporn, 1996).

Інше дослідження комбінованої провідниково-конвекційної роторної барабанної сушарки було проведено Регаладо та Мадамбою (1997) щодо теплової ефективності. Свіже повітря навколишнього повітря, що подається всередину барабана в напрямку зустрічного потоку зерна, призводить до випаровувального охолодження гарячого зерна, як показано збільшенням зменшення вологи при збільшенні швидкості руху повітря.

Подальшим вдосконаленим прототипом комбінованої роторно-барабанної сушарки типу кондукція-конвекція використовував навколишнє повітря, яке підштовхувалось всередину барабана в зустрічному потоці до напрямку каскадних зерен. Зерно нагрівали кондукційним нагріванням у міру сушіння, а потім конвекційним нагріванням, коли відбувалося охолодження нагрітого зерна. Результати показали, що його часткова сушильна здатність була приблизно вдвічі більшою, ніж у сушарки, розробленої Міжнародним інститутом досліджень рису, що вимагала лише одного проходу. Ні температура поверхні барабана, ні швидкість навколишнього повітря та їх взаємодія не впливали на загальне відновлення розмелу та відновлення рису голови.

12.1.1.1 Комбінована кондукційно-конвекційна нагрівальна сушарка

Likitrattanaporn та ін. (2003) спроектував та розробив комбіновану конвекційну та конвекційну нагрівальну сушарку потужністю 0,5 т/год із використанням скрапленого нафтового газу (ЗПГ) як джерела тепла для сушіння рисової сировини з високою вологістю в умовах ферми. Основною метою було знайти доступний спосіб сушіння польових рисових масивів у день збирання врожаю, щоб полегшити обробку та забезпечити більш високу віддачу продукції для фермера. Акцент робився на робочих умовах, при яких до 3% вологи можна було видалити за короткий час, а якість зерна повинна бути закрита для свіжої рисової маси. Були оцінені характеристики роторної сушарки з точки зору видалення вологи, часу перебування, енергоспоживання та якості фрезерування.

Експериментальна ротаційна сушарка, розроблена з системою одночасного потоку, що складається з двох основних частин, подвійного циліндра та нагнітальної кришки, показана на рис. 12.1. Рух педі вперед відбувається за допомогою кута нахилу та обертального руху циліндра, тоді як повітря продувається крізь циліндр всмоктувальним вентилятором, розташованим зверху нагнітальної кришки. Для приводу роторної сушарки використовувався двигун потужністю 1 к.с. із редуктором 1:60. Лампа LPG на вхідному кінці нагріває повітря, а нагріте повітря рухається до іншого кінця за допомогою всмоктуючого вентилятора. Під час руху вперед, педді спочатку контактує із зовнішньою поверхнею внутрішнього циліндра, де відбувається кондукційне нагрівання, а потім каскадна дія вздовж внутрішньої сторони зовнішнього циліндра, що призводить до конвекційного нагрівання. Після цього рисочок потрапляє у випускний кожух і виходить із сушарки, тоді як всмоктуючий вентилятор засмоктує вологе повітря.

Малюнок 12.1. Схематичне креслення комбінованої провідної та конвекційної роторної сушарки.

Люб'язно надано: Likitrattanaporn, C., Ahmad, I., Sirisoontaralak, P., Noomhorm, A., et al., 2003. Оцінка продуктивності мобільної ротаційної сушарки для рисових з високим вмістом вологи. У: Матеріали третьої Азіатсько-Тихоокеанської конференції з сушіння, 1–3 вересня 2003 р., Азіатський технологічний інститут, Бангкок, Таїланд, с. 199–207.

Відносно менше вологи було видалено під час останнього (третього) проходу при температурах 100 ° C та 110 ° C, тобто 1,5% та 1,7%, відповідно. При температурі 120 ° C вміст вологи 2,1% можна видалити. Очевидно, це тому, що на третьому проході сушіння було менше вільної води.

Зони провідності та конвекції показані на рис. 12.2 разом із температурою на вході та виході зерна та гарячого повітря. Видно, що висока температура в зоні провідності може видалити більшу кількість води, ніж у зоні конвекції, яка, в свою чергу, висмоктується гарячим вологим повітрям. Також можна помітити, що температура зерна на виході знизилася до безпечного діапазону (макс. 52 ° C) за дуже короткий час (2–3 хв).

Малюнок 12.2. Температурний профіль при проведенні та конвекції.

Щоб продемонструвати ефективність теплообміну сушарки, порівняння ефектів кондукційного нагрівання та конвекційного нагрівання на видалення вологи показало, що основний вміст вологи в педі видаляється кондукційним нагріванням для всіх температур, тоді як конвекційне нагрівання може видаляти вологу менше 0,4%.

Будучи розробленим як мобільний пристрій для сушіння рисових полів, споживання енергії є одним з найважливіших аспектів розгляду. Була зафіксована різниця у вазі до і після проходження передачі. Виявлено статистично незначущу різницю у вазі ЗВГ, що споживається при будь-яких температурах. Однак середнє споживання енергії становило 0,6 кВт год, а потужність - 0,46 кг/год. Було підраховано, що експлуатаційні витрати на видалення до 1% вмісту вологи в 1 т неочищеного педі становили 0,23 дол. США за перший прохід. Вартість збільшиться до $ 0,33 під час другого проходу, а згодом зросте і під час третього проходу залежно від наявності вільної вологи.

Інжиніринг зернових процесів

1.1.1 Комбінована кондукційно-конвекційна нагрівальна ротаційна сушарка

Likitrattanaporn та ін. (2003) спроектував та розробив комбіновану конвекційну та конвекційну нагрівальну сушарку потужністю 0,5 т/год з використанням скрапленого нафтового газу (ЗПГ) як джерела тепла, щоб сушити неочищений рисовий шар в умовах ферми. Основною метою було знайти доступний спосіб сушіння польових рисових масивів у день збирання врожаю, щоб полегшити обробку та забезпечити більш високу віддачу продукції для фермера. Акцент робився на робочих умовах, при яких до 3% вологи можна було видалити за короткий час, а якість зерна повинна бути закрита для свіжої рисової маси. Були оцінені характеристики роторної сушарки з точки зору видалення вологи, часу перебування, енергоспоживання та якості фрезерування.

Експериментальна ротаційна сушарка, розроблена з системою одночасного потоку, що складається з двох основних частин; подвійний циліндр і нагнітальна кришка показані на рисунку 10.1. Рух педі вперед відбувається за допомогою кута нахилу та обертального руху циліндра, тоді як повітря продувається крізь циліндр всмоктувальним вентилятором, розташованим зверху нагнітальної кришки. Для керування ротаційною сушаркою використовували двигун на 1 кінську потужність з редуктором 1:60. Лампа LPG на вхідному кінці нагріває повітря, а нагріте повітря рухається до іншого кінця за допомогою всмоктуючого вентилятора. Під час руху вперед, педді спочатку контактує із зовнішньою поверхнею внутрішнього циліндра, де відбувається кондукційне нагрівання, а потім каскадна дія вздовж внутрішньої сторони зовнішнього циліндра, що призводить до конвекційного нагрівання. Після цього рисочок потрапляє у випускний кожух і виходить із сушарки, тоді як всмоктуючий вентилятор засмоктує вологе повітря.

Малюнок 10.1. Схематичне креслення комбінованої провідної та конвекційної роторної сушарки.

(Ввічливість: Likitrattanaporn та ін., 2003)

Відносно менше вологи було видалено під час останнього (третього) проходу при температурах 100 ° C та 110 ° C, тобто 1,5% та 1,7%, відповідно. При температурі 120 ° C вміст вологи 2,1% можна видалити. Очевидно, це тому, що на третьому проході сушіння було менше вільної води.

Зони провідності та конвекції показані на рисунку 10.2 разом із температурою на вході та виході зерна та гарячого повітря. Видно, що висока температура в зоні провідності може видалити більшу кількість води, ніж у зоні конвекції, яка, в свою чергу, висмоктується гарячим вологим повітрям. Також можна помітити, що температура зерна на виході знизилася до безпечного діапазону (макс. 52 ° C) за дуже короткий час (2–3 хв).

Малюнок 10.2. Температурний профіль при проведенні та конвекції.

Щоб продемонструвати ефективність теплообміну сушарки, порівняння ефектів кондукційного нагрівання та конвекційного нагрівання на видалення вологи показало, що основний вміст вологи в педі видаляється кондукційним нагріванням для всіх температур, тоді як конвекційне нагрівання може видаляти вологу менше 0,4%.

Будучи розробленим як мобільний пристрій для сушіння рисових полів, споживання енергії є одним з найважливіших аспектів розгляду. Була зафіксована різниця у вазі до і після проходження передачі. Виявлено статистично незначущу різницю у вазі ЗВГ, що споживається при будь-яких температурах. Однак середнє споживання енергії становило 0,6 кВт-год, а потужність - 0,46 кг/год. Було підраховано, що експлуатаційні витрати на видалення до 1% вологості 1 тонни рисових відходів становили 0,23 долара за перший прохід. Вартість збільшиться до 0,33 $ при другому проході, а згодом зросте при третьому проході залежно від наявності вільної вологи.

ЦИТРОВІ ФРУКТИ | Оброблені та виведені з апельсинів продукти

Сушена шкірка і м’якоть

Висушена шкірка цитрусових - один з найпоширеніших кормів. Виробляється шляхом пресування шкірки через ротаційну сушарку та додавання цитрусової патоки, щоб допомогти процесу сушіння та запобігти горінню шкірки. Вологість висушеної шкірки повинна бути нижче 10%. Багато експериментів, опублікованих у 1970-х роках, показали, що сушена м’якоть апельсина, частково або повністю замінюючи зернові культури в сумішах концентратів, особливо корисна для зменшення витрат на годівлю молочних корів, не впливає на виробництво та має хороші смакові якості. Сушена м’якоть також застосовувалася у свиней, які, як було показано, використовують її у співвідношенні до 20–25%. Окрім використання в якості замінника кукурудзи, до 20% у раціоні не впливає на ріст та виробництво курей-несучок. Висушена целюлоза може бути гранульована і легше споживається жуйними тваринами з перевагами зберігання, транспортування та псування мікроорганізмів. Гранули, виготовлені із висушеної целюлози, мають різні розміри, і на їх характеристики впливає кілька факторів, таких як енергія, що використовується при гранулюванні, та пропорція цитрусової патоки (близько 5–15% від загальної маси дає чудові результати), що використовується як зв’язуючих речовин.

Санація забруднення грунту

М.Д.Фернандес Родрігес,. Таразона, в "Енциклопедія токсикології" (третє видання), 2014

Теплова десорбція

Термічна десорбція - це технологія фізичного розділення, заснована на нагріванні забрудненого ґрунту для випаровування води та органічних забруднень. Heatedрунти нагріваються в системі термічної десорбції, найпоширенішим обладнанням є ротаційна сушарка. Системи вимагають очищення відпрацьованих газів для видалення частинок та забруднень. Його ефективність залежить від забруднення. Забруднений ґрунт, як правило, повертається на початкове місце. Залежно від робочої температури ці процеси можна розділити на дві групи: високотемпературна термічна десорбція в діапазоні від 320 до 560 ° C та низькотемпературна термічна десорбція в діапазоні від 90 до 320 ° C. Теплова десорбція може застосовуватися в місцях, де не можна застосовувати деякі інші методи очищення, наприклад, на місцях, що мають велике забруднення грунту, і може бути методом відновлення грунту швидше, ніж інші.

Теплові методи також можуть застосовуватися як методика in situ. У цьому випадку тепло подається на ґрунт для випаровування напівлетучих органічних сполук (СВОК), які можна витягти через збірні колодязі та обробити. Це приватний випадок SVE. Тепло може надходити в землю шляхом нагрівання електричним опором, радіочастотного нагрівання або впорскування гарячого повітря або пари. Теплові методи можуть бути особливо корисними для густих нерівноводних рідин (DNAPL) або легких неводних рідин (LNAPL).

Вологе подрібнення: основа для кукурудзяних біозаводів

Кент Д. Рауш,. Джеймс Б. Мей, Кукурудза (третє видання), 2019

Сушіння та обробка кукурудзяної клейковини

Після того, як потік процесу глютену максимально зневоднюють механічно (до 55% –60% вологи), його сушать у прямосувочних, спалахних або ротаційних сушарках до 10% вологи. Утилізація продукту необхідна для подолання липкості вологої клейковини. Температури сушіння повинні бути обмежені до 315 ° C (600 ° F), щоб уникнути деградації ксантофілів та отримання темного кольорового продукту. Ротаційна сушарка має перевагу в тому, що робить непиловий продукт, тоді як миттєво висушений виріб менш щільний і яскравіший за кольором, оскільки продукт піддається меншому часу висихання. Природний золотистий забарвлення, обумовлений ксантофілом, важливий для виробників птиці, оскільки він додає бажаний жовтий колір яєчним жовткам і шкірі м’яса. Пігмент може бути частково захищений введенням важкої крутої води під час циклу сушіння. Мінімум 59,5% білка (при вмісті вологи 10% –11%) у супутньому продукті іноді важко досягти в процесі мокрого помелу. Причинами часто є неправильне замочування, надлишок дрібного волокна в млинній крохмалі та погана робота первинної центрифуги. Висушена глютенова їжа повинна бути тоншою, ніж ні. 12 американських сіток, але дозволяють не більше 20% через ні. 100 сіток США.

Іноді невелика кількість кукурудзяної клейковинної муки продається на основі 41% білка. Цей рівень білка досягається змішуванням з кормом для кукурудзяної клейковини. Деякі невеликі заводи вважають більш економічним уникати вкладень у окремі сушильні машини для клейковини та змішувати клейковинний пиріг з вологими волокнами та важкою крутою водою, щоб отримати комбінований продукт із вмістом білка 30%.

- Крокомір - огляд тем ScienceDirect

- Культура початківців - огляд тем ScienceDirect

- Пектин - огляд тем ScienceDirect

- Нітрофурантоїн - огляд тем ScienceDirect

- Пікосульфат натрію - огляд тем ScienceDirect