Отримання та властивості наноцелюлози із солом’яної целюлози органосольву

В. А. Барбаш

Національний технічний університет України “Київський політехнічний інститут імені Ігоря Сікорського”, проспект Перемоги, 37, Київ, 03056 Україна

О. В. Ященко

Національний технічний університет України “Київський політехнічний інститут імені Ігоря Сікорського”, проспект Перемоги, 37, Київ, 03056 Україна

О. М. Шнірук

Національний технічний університет України “Київський політехнічний інститут імені Ігоря Сікорського”, проспект Перемоги, 37, Київ, 03056 Україна

Анотація

Передумови

Наноцелюлоза неухильно привертає увагу, оскільки цей матеріал є відновлюваною альтернативою штучним полімерам [1]. Дослідження та розробка матеріалів, отриманих з відновлюваних природних джерел, були предметом уваги в різних інженерних програмах [2]. Застосування різних видів лігноцелюлозних матеріалів має великий потенціал для виробництва біокомпозитів, які застосовуються в оптоелектронних приладах, упаковці та будівництві [3].

Наноцелюлоза належить до групи наноматеріалів, що складається з нанорозмірних частинок целюлози. Характеристики частинок наноцелюлози залежать від властивостей рослинної сировини та методів, що використовуються для їх отримання [4]. Наноцелюлоза, виготовлена з відновлюваних лігноцелюлозних матеріалів, має поліпшені механічні властивості, такі як висока міцність, гнучкість, високе відношення площі поверхні до об’єму та високе співвідношення сторін (відношення довжини волокна до ширини) [5, 6]. Наноматеріали целюлози мають чудові властивості, такі як високий модуль пружності, висока питома поверхня, оптична прозорість, низький коефіцієнт теплового розширення та хімічна реакційна здатність [2]. Наноцелюлоза часто замінює такий відомий матеріал, як скло та деякі полімери, які не піддаються біологічному розкладанню в умовах навколишнього середовища, з метою створення нових специфічних нанокомпозитів, адсорбентів та функціональних матеріалів для електродів у хімічних джерелах живлення та оптоелектронних пристроях [7– 9]. Він також використовується для виробництва біорозкладаних пластмас та паперу зі спеціальними характеристиками [10]. Наноцелюлоза знаходить своє застосування в нанокомпозитах [11–14], для підвищення їх міцності та термостійкості [15] та для стабілізації емульсій [16] при підготовці біоосновних плівок [17].

У світовій практиці відомі методи отримання наноцелюлози з канафу [18], вівсяної лушпиння [19], кокосових волокон [20] та інших целюлозосодержащих матеріалів [21–23]. Під час переробки зерна та технічних культур утворюються стебла та волокна рослин, які можуть бути використані як альтернатива деревині у виробництві целюлози. Пшеничну солому, мільйони якої щорічно виробляють у розвинутих в сільському господарстві країнах, можна також віднести до перспективних представників недревесної рослинної сировини для отримання целюлози.

У світовій практиці целюлозно-паперової промисловості домінуючими технологіями отримання целюлози є сульфатні та сульфітні методи, що призводять до забруднення навколишнього середовища. Підвищені екологічні вимоги до якості стічних вод та газових викидів промислових підприємств вимагають розробки нових технологій переробки рослинної сировини із застосуванням органічних розчинників [24, 25]. Наприклад, оцтова кислота є сильним окислювачем з чудовими відбілюючими властивостями. Це екологічно безпечна альтернатива відбілюванню, оскільки це повний безхлорний процес, що призводить до меншої шкоди волокну [26].

Ми досліджували можливість отримання наноцелюлози з ніколи не висушеної ОСП, використовуючи лише гідроліз сірчаної кислоти та обробку ультразвуком, і визначили механічні та термічні властивості наноцелюлози.

Методи

Для отримання кашки використовували стебла соломи пшениці Київської області, зібрані в 2015 році. Середній хімічний склад щодо абсолютно сухої сировини (а.д.р.м.) становив 44,2% целюлози, 18,6% лігніну, 25,2% пентозанів, 4,2% золи, 4,9% смоли, жирів та воску та 71,8% голоцелюлози. Хімічний склад стебла соломи пшениці визначали за стандартними методами [29]. Для кожного з параметрів було проведено два паралельних вимірювання, і отримане середнє значення було вказано в тексті. Перед дослідженнями сировину подрібнювали до 2–5 мм і зберігали в ексикаторі для підтримки постійної вологості та хімічного складу.

Приготування стебел соломи в системі ізобутиловий спирт – H2O – KOH – гідразин проводили за процедурою, описаною в [27]. Отримана органосольвова пульпа мала такі показники якості: вихід м’якоті - 49%, залишковий лігнін - 1,1%, зола - 1,63%, пентозани - 0,93% до а.д.р.м, білизна - 51%.

Для видалення залишкового лігніну та проведення часткового гідролізу геміцелюлози ми додатково провели термохімічну обробку ОСП з використанням оцтової кислоти та перекису водню в об'ємному співвідношенні 70: 30% каталізатором – сірчаною кислотою, яка становила 15% до маси адрм. . Обробку сумішшю проводили 180 хв при температурі 95 ± 2 ° С. Ми отримали вибілену ОСП із зольністю 0,2%, лігніном - менше 0,2%, ступенем полімеризації - 460, білизною - 83%, і використали його для приготування наноцелюлози.

Гідроліз ніколи не висушеної вибіленої ОСП проводили за допомогою сірчаної кислоти з концентрацією 43%, при співвідношенні рідина до твердої речовини 10: 1, при температурі 20 і 60 ° С протягом 30 і 60 хв. Гідролізовану целюлозу тричі промивали дистильованою водою шляхом центрифугування при 8000 об/хв та подальшого діалізу до досягнення нейтрального рН. Ультразвукову обробку гідролізованої целюлози проводили за допомогою ультразвукового дезінтегратора UZDN-A (SELMI, Україна) з 22 кГц протягом 30 хв. Целюлозну дисперсію поміщали в крижану ванну, щоб запобігти перегріванню під час лікування. Врешті-решт суспензія мала форму гомогенної гелеподібної дисперсії.

Приготовлені суспензії виливали в чашки Петрі і сушили на повітрі при кімнатній температурі з отриманням наноцелюлозних плівок. Їх щільність визначали згідно з ISO 534: 1988. Ступінь полімеризації визначали відповідно до ISO 5351 за в'язкістю зразків, розчинених у розчині мідного етилен-діаміну. Аналіз скануючого електронного мікроскопа (SEM) проводили за допомогою мікроскопа PEM – 106I (SELMI, Україна) для спостереження за морфологією плівок OSP та CNF. Прозорість плівок наноцелюлози визначали за спектрами поглинання електронів, які реєструвались в регіонах від 200 до 1100 нм. Спектри поглинання електронів плівок наноцелюлози в УФ та у видимій та ближній інфрачервоній областях реєстрували на двопроменевому спектрофотометрі 4802 (UNICO, США) з роздільною здатністю 1 нм.

Зображення трансмісійної електронної мікроскопії (ТЕМ) отримували за допомогою електронного мікроскопа ТЕМ125К (SELMI, Україна), що працює при потенціалі 100 кВ. Розбавлену суспензію CNF (0,1 мас.%) Опускали на тонкі ліски Lacey Formvar/Carbon, 400 меш, мідь прибл. розмір отвору для сітки 42 мкм (TED PELLA, Inc, США). Топографічну характеристику зразків наноцелюлози досліджували за допомогою атомно-силової мікроскопії (АСМ), а вимірювання проводили за допомогою консолі Si, що працює в режимі різання на пристрої Solver Pro M, NT-MDT, Росія. Швидкість та площа сканування становили 0,6 лінії/с та 2 × 2 мкм 2 відповідно. Перед дослідженням AFM розведені суспензії наноцелюлози з концентрацією 0,01 мас.% Обробляли ультразвуком протягом 10 хв. Згодом одну краплю дисперсії CNF для зразка вводили на свіжоочищену склокераміку та сушили на повітрі при кімнатній температурі.

Картини рентгенівської дифракції різних зразків целюлози були отримані за допомогою дифрактометра Ultima IV (Ригаку, Японія). Метод, запропонований у [30], був використаний для визначення ступеня кристалічності (CD) зразків, в перерахунку на який CD = (I 200 - Я є)/I 200 × 100%, де I 200 - інтенсивність (200 ) рефлекс близько 22,5 °, а Я - це інтенсивність аморфного розсіювання при 18,5 °.

Поводження термічної деградації зразків целюлози та CNF досліджували нагріванням за допомогою термоаналізатора Netzsch STA-409. Зразки нагрівали зі швидкістю 5 ° С/хв, від 25 до 450 ° С.

Властивості розтягування наноцелюлозних плівок вимірювали при контрольованій температурі (23 ± 1 ° C) та вологості (50 ± 2%) відповідно до ISO 527-1. Випробування на розтяг проводили зі швидкістю поперечної головки 0,5 мм/хв на приладовому обладнанні TIRAtest-2151 (Німеччина) з напругою 2 Н. Для тестування використовували тест-смужки шириною 10 ± 2 мм і довжиною 25 ± 5 мм. Наведені дані - міцність на розрив та модуль Янга. Кожен склад тестували з мінімум п’ятьма зразками, щоб отримати середнє та стандартне відхилення для кожної властивості.

Результати і обговорення

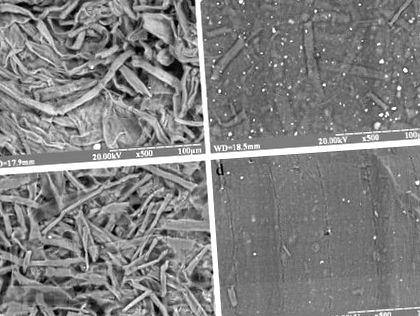

СЕМ-зображення солом’яної целюлози органорозчину: початковий (a), після гідролізу (b), після ультразвукової обробки (c), а також після гідролізу та ультразвукової обробки

Зміни зовнішнього вигляду целюлози органосольву та плівок CNF за стадіями обробки представлені на рис. 2. Порівняння смужок показує, що плівки, виготовлені з OSP після обробки ультразвуком, та плівки CNF, приготовані після гідролізу та обробки ультразвуком, справді прозорі. Ці результати вказують на те, що хімічна обробка і обробка ультразвуком солом'яної целюлози призводить до утворення однорідних наноцелюлозних плівок з високою прозорістю до 69,8% при довжині хвилі 600 нм (рис. 3).

a Порівняння прозорих смужок, виготовлених із початкового OSP. b ОСП після лікування УЗД. Плівки CNF, приготовані після гідролізу сірчаною кислотою концентрацією 43% при (c) 20 ° C, 30 хв; d 20 ° C, 60 хв; e 60 ° C, 30 хв; f і 60 ° C, 60 хв. Тривалість ультразвукового лікування за всіма схемами становила 30 хв

Спектри електронного поглинання наноцелюлозних плівок, приготованих з дисперсії OSP, після гідролізу сірчаною кислотою концентрацією 43% та обробки ультразвуком 30 хв для різної температури та тривалості: 20 ° C, 30 хв (1); 20 ° C, 60 хв (2); 60 ° C, 30 хв (3) та 60 ° C, 60 хв (4)

Наноцелюлоза, приготовлена після гідролізу та обробки УЗД ультразвуком, мала однорідну та стабільну суспензію наноцелюлози. Характер стабілізації колоїдної суспензії пояснюється наявністю заряджених груп на поверхні наноцелюлози, які утворюються при взаємодії целюлози з сульфатною кислотою внаслідок реакції етерифікації. Як доказ стійкості суспензій наноцелюлози ми наводимо її зображення відразу після приготування та після тривалого часу зберігання (рис. 4). При тривалому зберіганні при кімнатній температурі частинок наноцелюлози не було осідання. На малюнку 4 представлені фотографії флаконів з наноцелюлозою, приготованих після гідролізу OSP сірчаною кислотою концентрацією 43% при 60 ° C і 60 хв без обробки ультразвуком, відразу після обробки ультразвуком та через 3 місяці зберігання (рис. 4c). Про таку стабілізацію суспензій наноцелюлози свідчить стаття [32].

Фотографії флаконів з наноцелюлозою, приготованих після гідролізу OSP сірчаною кислотою концентрацією 43% при 60 ° C і 60 хв: без обробки ультразвуком (a) та після ультразвукового лікування (b), а через 3 місяці зберігання (c)

Зменшення розміру частинок целюлози та збільшення її дисперсності оцінювали шляхом вимірювання зміни ступеня полімеризації (ДП). Так, DP вихідної органосольвової солом'яної целюлози становив 460; DP ОСП після ультразвукової обробки становив 390; DP наноцелюлози після гідролізу 43% сірчаною кислотою становила 210; DP наноцелюлози після гідролізу та ультразвукової обробки становив 105. З цієї дати можна бачити, що гідроліз OSP знижує ступінь полімеризації інтенсивніше, ніж ультразвук. Спільна дія сірчаної кислоти та ультразвукової обробки призводить до значного зменшення макромолекул целюлози.

Для того, щоб оцінити зміни розміру частинок після гідролізу та обробки ультразвуком, ми дослідили морфологію зразків наноцелюлози з використанням ПЕМ та АФМ (рис. 5 та 6). 6). Як видно з рис. 5, наноцелюлозу отримували після гідролізу сірчаною кислотою та обробкою ультразвуком нанофібрильованої целюлози (CNF) з багатошаровою структурою. Нановолокна утворюють ніжну сітку в результаті взаємодії між частинками наноцелюлози. Крім того, експериментально було встановлено, що діаметр окремих частинок наноцелюлози коливається від 10 до 40 нм, а їх довжина становить до декількох мікрометрів. Ці нановолокна мають високе співвідношення сторін. Ці розміри відповідають даним, отриманим AFM (рис. 6b). Як показано на рис. 6а, частинки наноцелюлози агрегуються та переплітаються. Діаметр окремих нановолокон знаходиться в межах до 40 нм (рис. 6). Цей результат підтверджено даними розмірів CNF, отриманими завдяки механохімічному методу для вибіленої сульфатної целюлози м’яких порід деревини [28].

ТЕМ-зображення наноцелюлози, приготовленої гідролізом з концентрацією H2SO4 43% при 40 ° C та обробкою ультразвуком протягом 30 хв.

AFM-зображення висоти плівки наноцелюлозної соломи із соломи (a) та амплітуда (b) режим натискання

Ми також досліджували зміну співвідношення аморфної та кристалічної частин ОСП під час її хімічної та фізичної обробки. Був проведений аналіз рентгенівської дифракційної картини початкової ОСП (рис. 7а), після ультразвукової обробки (рис. 7, б), після гідролізу (рис. 7в) та після гідролізу та ультразвукової обробки (рис. 7, г), і розраховували його ступінь кристалічності. У структурі вихідної органосольвової солом'яної пульпи піки спостерігались при 16 °, 23 ° та 34 °. Ці піки є загальними для целюлози I типу [26]. Ступінь кристалічності вихідного ОСП становить 72,5%, що вище, ніж для целюлози органосольви, виробленої Санчесом та ін. [3], і значно знижується до 57,8% під час обробки ультразвуком через часткове руйнування кристалічних ділянок макромолекул під високою енергією ультразвуку. У той же час гідроліз вихідного ОСП збільшує кристалічність до 76,3% за рахунок видалення аморфних частин целюлози. Додатковий ультразвук після гідролізу призводить до часткової деградації кристалічних частин макромолекул та до незначного зниження ступеня кристалічності наноцелюлози до 72,5%.

Рентгенівська картина дифракції пульпи органосольвової соломи: початкова (a), після ультразвукової обробки (b), після гідролізу (c), а також після гідролізу та ультразвукової обробки (d)

Гравіметричний (a) та диференціальні (b) криві термічного аналізу: пульпа після першої стадії пульпування в ізобутанолі (1); целюлоза після другого етапу термохімічної обробки в суміші оцтової кислоти (2); наноцелюлозна плівка (3)

Таблиця 1

Залежність властивостей органосольвової солом'яної целюлози та плівок наноцелюлози від умов гідролізу та тривалості обробки ультразвуком протягом 30 хв.

| 1 | - | - | 0,8 ± 0,038 | 30,2 ± 1,34 | 1,8 ± 0,06 | - |

| 2 | 20 | 30 | 0,91 ± 0,04 | 37,5 ± 0,6 | 1,2 ± 0,06 | 30.5 |

| 3 | 20 | 60 | 0,98 ± 0,04 | 50,0 ± 0,9 | 1,04 ± 0,05 | 36,0 |

| 4 | 60 | 30 | 1,1 ± 0,05 | 41,3 ± 3,87 | 0,75 ± 0,05 | 54,0 |

| 5 | 60 | 60 | 1,3 ± 0,03 | 42,3 ± 1,87 | 0,37 ± 0,02 | 69,8 |

Модуль Янга плівки солом’яної целюлози і наноцелюлози органосольву (номер зразка відповідає нумерації в таблиці 1).

Висновки

Подяка

Автори висловлюють подяку Міністерству освіти і науки України за фінансову підтримку цієї дослідницької роботи.

Внески авторів

В.Б. спланував дослідження, інтерпретував експериментальні дані та склав рукопис. OY отримав органосольвову солом'яну пульпу та здійснив її гідроліз, підготував плівки наноцелюлози та проаналізував їх фізико-механічні характеристики, дослідив зображення TEM, AFM та TGA. ОС провела ультразвукову обробку суспензії наноцелюлози. Усі автори прочитали та схвалили остаточний рукопис.

Конкуруючі інтереси

Автори заявляють, що у них немає конкуруючих інтересів.

Примітка видавця

Springer Nature залишається нейтральним щодо юрисдикційних вимог в опублікованих картах та інституційних приналежностей.

- Підготовка сумішей хітозану-CMC та дослідження теплових властивостей - ScienceDirect

- Підготовка до шлункового шунтування Що потрібно знати; Новини ожиріння сьогодні

- Методи приготування фітотерапії - благополуччя

- Препарат Н для підтяжки шкіри - імбирна імла

- Якщо ви використовуєте препарат НЕ під очима