Огляд довговічності та характеристик міцності шлакобетону, що активується лугами

Анотація

Луг-активований шлак (AAS) є перспективною альтернативою звичайному портландцементу (OPC) в якості єдиного сполучного для залізобетонних конструкцій. За повідомленнями, OPC відповідає за понад 5% загальних викидів CO2. Крім того, шлак є промисловим побічним продуктом, який, якщо не використовувати повторно, повинен бути заповнений землею. Тому багато дослідників це вивчало як екологічно чисту заміну OPC. На додаток до переробки, AAS пропонує сприятливі властивості для бетону, такі як швидкий розвиток міцності на стиск і високу стійкість до дії сульфату. Деякі з потенційних недоліків AAS включають велику усадку, короткий час схоплювання та високу швидкість карбонізації. Використання меленого гранульованого доменного шлаку (GGBS) як альтернативи OPC вимагає його активації сполуками з високою лужністю, такими як гідроксид натрію (NaOH), сульфат натрію (Na2SO3), карбонат натрію (Na2CO3) або комбінація цих сполук, таких як NaOH та Na2SO3. Механізм активації лугу досі не до кінця зрозумілий, і необхідні подальші дослідження. У цій роботі розглядаються властивості, переваги та потенційні недоліки бетону AAS.

1. Вступ

Заміна цементу на альтернативні промислові побічні продукти, що характеризуються високим вмістом глинозему та діоксиду кремнію (алюмосилікати), що активуються лугами, досліджувалася протягом десятиліть, але набуває популярності в даний час завдяки підвищенню зацікавленості у зменшенні екологічного впливу виробництва цементу. Алюмосилікати, найчастіше використовувані вихідні матеріали як альтернативи звичайному портландцементу (OPC), містять порівняно велику кількість оксиду кремнію (SiO2) та оксиду алюмінію (Al2O3) [1]. Незважаючи на певні недоліки порівняно з бетоном OPC, такі як висока карбонізація та усадка, бетон AAS пропонує багато можливостей для будівельної галузі з точки зору довговічності та високого раннього розвитку міцності. Особливо висока розробка міцності на ранніх термінах робить AAS життєздатною альтернативою OPC для цементування глибоководних нафтових свердловин [2].

Безводний GGBS (мелений гранульований доменний шлак) містить більшу кількість SiO2 порівняно з OPC (30,04–35,04% у GGBS порівняно з 19,9–24,9% у OPC) та більшу кількість CaO (33,7–43,84% у GGBS порівняно з 62,1%) . Al2O3 також вищий у GGBS порівняно з OPC (14,63–16,7% у GGBS та 4,95% у OPC). Процеси водяного охолодження та грануляції, пов'язані з виробництвом GGBS, утворюють склоподібний аморфний матеріал, як це продемонстровано за допомогою скануючого електронного мікроскопа (SEM) 2θ зображень, що показують горб між 25 ° і 35 °. Те саме спостереження було відзначено на безводних зображеннях GGBS, отриманих за допомогою рентгенівських дифрактометрів (XRD), що показують склоподібний матеріал із незначно малою кількістю кристалічного матеріалу [3]. Загалом, GGBS набагато тонший (тонкість більше 350 м 2/кг) порівняно з OPC, що підвищує реакційну здатність та розвиток міцності в ранньому віці.

Інші популярні алюмосилікати включають золу і метакоалін. Для досягнення бажаних механічних властивостей летюча зола як активатор вимагає більш високих доз оксиду натрію та затвердіння при підвищених температурах порівняно з меленим гранульованим доменним шлаком (GGBS) [4,5]. Здебільшого GGBS може бути використаний як єдине сполучна речовина у виробництві бетону, якщо його активують лужним розчином з більш високим рН. Порівняно з бетоном OPC, бетон, що активується лугом (AAS), має ряд переваг, включаючи високий і швидкий розвиток міцності та стійкість до хімічних атак [6]. Шлак можна активувати, використовуючи різні лужні сполуки, такі як гідроксид натрію (NaOH), карбонат натрію (Na2CO3), гідроксид калію (KOH), силікат натрію або комбінації цих лугів. Повідомляється, що силікат натрію є більш ефективним активатором з точки зору розвитку міцності порівняно з карбонатом натрію [7].

Якщо не вирішити проблему, швидке затвердіння бетону AAS робить його непридатним для будівельної практики. Тести, проведені Лі та співавт. [8] вказав, що використання карбонату натрію (Na2CO3) для заміни частини силікату натрію (при еквівалентному вмісті Na2O) подовжує час схоплювання бетону AAS, але розвиток міцності на стиск також сповільнюється. Однак міцність бетону, де шлак активувався за допомогою Na2CO3, продовжувала зростати понад 28 днів, а нахил кривої зростання також продовжував зростати [9].

При розробці AAS часто вигідно поєднувати GGBS з іншими цементними матеріалами для підвищення механічних властивостей та довговічності. Встановлено, що часткова заміна GGBS в бетоні AAS або OPC на кремнеземний дим підвищує міцність на стиск [10]. Однак кремнеземний дим є відносно дорогим побічним продуктом виробництва кремнію та феросиліцієвих сплавів із високочистого кварцу та вугілля в затопленій дуговій електричній печі. Газоподібний SiO, що виходить, окислюється і конденсується у вигляді надзвичайно дрібних сферичних частинок аморфного діоксиду кремнію (SiO2). Мотивацією для його використання з OPC є те, що діоксид кремнію у формі скла (аморфний) є високореактивним, а дрібність частинок прискорює реакцію з гідроксидом кальцію, що утворюється при гідратації портландцементу. Дуже дрібні частинки диму кремнезему можуть потрапляти у простір між частинками цементу і, таким чином, покращувати упаковку.

2. Лужні активатори та продукти гідратації ААС

2.1. Активатори лугів

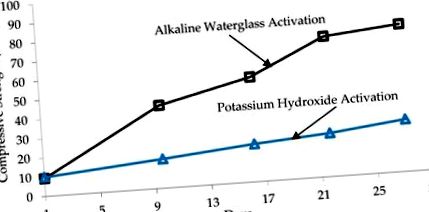

Розвиток міцності на стиск зразків будівельного розчину, активованого лугом (AAS) 16 мм × 16 мм × 160 мм, активованого за допомогою водяного скла, порівняно з гідроксидом калію [3].

Загалом, високий рН лужного активатора сприяє розчиненню GGBS, що обумовлює хімічну реакцію та розвиток міцності [14]. Ван та співавт. [15] продемонстрували, що активований силікатами шлак виробляє бетон з кращими механічними властивостями та стабільністю порівняно з бетоном, виготовленим із шлаком, активованим за допомогою гідроксиду натрію. Дійсно, Ши та ін. [16] продемонстрували, що активований Na2SiO3 ГГБС виробляє тепло виділення, яке збільшується зі зменшенням співвідношення води до сполучного (w/b) і навпаки, на відміну від активованого NaOH шлаку, теплота гідратації якого у відповідь на співвідношення w/b була подібною до паст OPC.

2.2. Продукти гідратації шлаку, що активується лугами

C-S-H, що утворюється в результаті активації GGBS, є фольгоподібною фазою, що характеризується високою концентрацією Si і зростає в пористих просторах. За контрактом, топотактичний ріст голкоподібного C-S-H переважає під час гідратації OPC, що відбувається при відносно меншій концентрації силікату [17].

2.3. Продукти реактивності та гідратації неактивованих GGBS

Гідратація GGBS виробляє C-S-H навіть без додавання лужних активаторів, хоча і повільно, залежно від фізичних та хімічних властивостей. ASTM C 989 класифікує GGBS за класом 80, 100 або 120 на основі індексу активності шлаку. Серед хімічних властивостей, що впливають на гідравлічну реакційну здатність GGBS, є основність (CaO + MgO + Al2O3)/SiO2 та хімічний модуль ((CaO + MgO)/SiO2). Крім того, наявність сульфату кальцію в GGBS сприяє активації GGBS [19]. GGBS без високої основності, модуля та сульфату кальцію показали високу міцність на стиск на зразках розчинів та продуктах гідратації, включаючи C-S-H та етрігніт (Ca6Al2 (SO4) 3 (OH) 12 · 26H2O).

3. Механічні властивості лужноактивованого шлакобетону та розчину

Швидкий розвиток міцності мінометів AAS від 7 до 28 днів у порівнянні з мінометами OPC пояснюється дуже тонким захисним шаром навколо негідратованих зернових систем GGBS. Такий шар навколо негідрованих зерен OPC набагато товщі, що призводить до уповільнення розвитку міцності в розчинах OPC [17].

Пуертас та ін. [25] зазначив, що бетон AAS, активований за допомогою розчину силікату натрію (комерційне водне скло), розвиває вищу міцність на стиск після 7 і 28 днів затвердіння порівняно з бетоном OPC та порівняно із сумішами, активованими використовуваним NaOH. На рисунку 2 показано розвиток міцності на стиск бетону OPC (OPCC), бетону AAS, активованого за допомогою водяного скла (AAS-WG), та AAS, активованого за допомогою NaOH (AAS-N).

Міцність на стиск після 7 і 28 днів затвердіння, а також загальна пористість кубів бетону OPC (OPCC) 100 мм × 100 мм × 100 мм, шлаку, що активується лугом (AAS), активованого за допомогою водяного скла (AAS-WG), AAS активованого за допомогою NaOH (AAS-N) [25].

Манджунатх і Нарасимхан [26] вивчали міцність на розрив і міцність на стиск бетону, що ущільнюється (SCC) з AAS як лише сполучною речовиною та GGBS як дрібні та грубі заповнювачі. Розчини лужних активаторів складалися з комбінації гідроксиду натрію та водяного скла зі значеннями Na2O 7%, 8% та 9% від маси шлаку. Однак співвідношення SiO2/Na2O підтримувалось постійним на рівні 1,0 для всіх сумішей. Міцність на стиск визначали на кубах розміром 100 × 100 × 100 мм 3, а міцність на розрив на розщеплення вимірювали випробуванням діаметром 100 мм на 200 мм у висоту циліндричних зразків. Співвідношення w/b становило від 0,33 до 0,37, а відповідні міцності кубів після 28 днів затвердіння становили від 71,3 до 80,1 МПа.

Ростамі та Бехфарнія [29] вивчали ефект часткової заміни шлаку в бетоні ААС димом кремнезему у відсотках 5%, 10% та 15% від маси шлаку. Розчин лужного активатора складався з комбінації гідроксиду натрію (NaOH) та силікату натрію (Na2SiO3). Розчин гідроксиду натрію готували шляхом розчинення гранул з чистотою 98% у воді. Використовуваний розчин силікату натрію має співвідношення SiO2/Na2O = 2,35 (SiO2 =% 36,5, Na2O = 15,5, H2O =% 48). Автори відзначають, що 28-денна міцність на стиск збільшилася, збільшивши відсоток заміни шлаку діоксидом кремнію з 5% до 15%.

4. Вплив реології, технологічності, сипучості та часу змішування на механічні властивості бетону та розчину AAS

Пуертас та ін. [25] вивчав вплив типу активатора ААС на реологію бетонної суміші. Досліджували два розчини активатора - розчин NaOH та розчин силікату натрію (водне скло). На реологію бетону негативно впливає довший час перемішування, коли в якості сполучного використовується OPC або шлак, активований NaOH. Однак довший час змішування покращує як реологію, так і механічні властивості бетону, коли сполучна активується шлаком за допомогою водяного скла (РГ). Це узгоджується з висновком Palacios et al. [30]. Порівняно з контрольними сумішами, приготованими з використанням OPC, суміші AAS мали більший спад, незалежно від використовуваного типу активатора. Зразки, випробовувані на міцність на стиск, були кулями 100 мм, виформованими через 24 год лиття, і затверділи протягом 7 днів і 28 днів.

Ступінь тонкості GGBS впливає на витрату розчинів AAS. Чим вищий ступінь тонкості, тим повільніший швидкість потоку, але вища 28-денна міцність на стиск [1]. Підвищена міцність на стиск, пов’язана зі збільшенням тонкості GGBS, зумовлена зменшенням пористості, підвищеною поверхневою щільністю та більшою кількістю гідратованих частинок GGBS. Повідомлялося, що питома площа поверхні паст AAS на 25% перевищує пасти OPC [31,32]. Отже, необхідно збалансувати вищу тонкість ГГБС, необхідну для поліпшення механічних властивостей, з потребами оброблюваності та текучості будівельного проекту. Вплив тонкості шлаку на підвищення міцності на стиск не обмежується 100% бетону на основі шлаку. Амін та ін. [33] продемонстрували, що міцність будівельного розчину зростала із збільшенням тонкості електродугового шлаку (EAS) при частковій заміні OPC у відсотках від 10% до 30%.

Дозування Na2O та модуль активатора (SiO2/Na2O) впливає на мікроструктуру та механічні властивості бетону AAS. Аль-Отайбі [34] зазначив, що коли модулем активатора є SiO2/Na2O = 1,0, збільшення дози Na2O зменшує пористість, тоді як при модулі 1,65 збільшення дози Na2O збільшує пористість.

Дозування Na2O та силікатний модуль розчину активатора також впливають на сипучість ААС. Як показано на малюнку 3, для конкретного силікатного модуля, чим вища доза оксиду натрію, тим більший спад ААС суміші. Це збільшення осідання є більш переважним у випадку силікатного модуля до 2,0, де дозування оксиду натрію 8% забезпечує значно більший спад у порівнянні з усіма випробуваними дозуваннями та порівняно з еквівалентним контрольним OPC [24]. Чим вища доза оксиду натрію, тим вищий спад ААС.

Спад ААС з різними дозами Na2O та силікатними модулями [24].

Загалом, на сипучість самозміщувального бетону, що містить велику кількість ГГБС та золи, впливає загальна щільність. Валізаде та ін. [35] продемонстрували, що діаметр потоку осаду зменшується із збільшенням відсотка важких вагових заповнювачів у суміші SCC.

Порівняно швидший час схоплювання бетону AAS, активованого за допомогою водяного скла, є недоліком, який може перешкоджати його комерційному використанню порівняно з бетоном OPC. Однак Palacios et al. [30] продемонстрував, що продовження часу змішування може також збільшити початковий встановлений час активованого водяним склом бетону AAS майже на три години. Показано, що високофункціональні водоредукуючі домішки на основі нафталіну (HRWR), які зазвичай використовуються з SCC, покращують текучість в ААС, активованому за допомогою NaOH, а також продовжують час затвердіння. Початковий і кінцевий час схоплювання бетону AAS більш чутливий до температури затвердіння порівняно з OPC. Досліди Я-міна та співавт. [22] вказують, що при 7 ° C початковий час схоплювання розчину AAS довший, ніж аналогічний розчин OPC, тоді як при 30 ° C початковий час затвердіння розчину AAS стає набагато коротшим, ніж аналогічний OPC.

5. Вплив методів затвердіння та впливу підвищеної температури на механічні властивості

Для вивчення впливу вмісту лугу на міцність та механічні властивості прийнято розглядати відсоток Na2O від маси GGBS. Типовий діапазон досліджуваного Na2O становить 4–10% від маси GGBS. До температури затвердіння, яка досягає 800 ° C, збільшення Na2O з 4% до 6% супроводжується значним збільшенням міцності на стиск [37]. Однак, на відміну від затвердіння при підвищеній температурі, Геррієрі та Санджаян [38] повідомили, що сушка пасти ААС у печі лише при 40-50 ° С призводить до повного розпаду та втрати міцності зразків. Дослідники пояснювали втрату міцності та розпад зразків втратою хімічно зв’язаної води, що призвело до розпаду гелю C-S-H. Цей ефект сушіння в печі спостерігався на зразках, активованих за допомогою комерційної силікатної натрієвої рідини, поєднаної з гідроксидом натрію (NaOH).

Короткий час затвердіння, який негативно впливає на використання ААС, активованого за допомогою певних лужних активаторів, таких як водяне скло, пояснюється швидким утворенням СНС, спричиненим зв'язуванням в ранньому віці іонів Са 2+, доступних у ГГБС, із силікатами, наявними у водному склі [30 ]. Силанові сполучні агенти (SC) пропонуються як сповільнювачі, які можуть продовжити час затвердіння суспензій AAS, що використовуються в процесах цементування глибоководних нафтових свердловин [2]. Показано, що температура затвердіння впливає на розвиток міцності та час схоплювання бетону AAS [39]. Співвідношення вода-сполучна (w/b) також є важливим фактором, оскільки час схоплювання пасти AAS був меншим при w/b 0,4 порівняно з вищим w/b 0,5 [31,40].

Затвердіння бетону AAS при температурі від 7 ° C до 15 ° C затримує час схоплювання, щоб відповідати бетону, виготовленому з OPC [22]. Затвердіння при температурі від 7 ° C до 15 ° C також затримує усадку бетону AAS разом із супутніми тріщинами, знижує міцність у ранніх віках, але не впливає на тривалу міцність на стиск [22]. Наприклад, компактна мікроструктура бетону AAS після 28-денного затвердіння при 30 ° C займе 90 днів, якщо той самий бетон затвердіє при 7 ° C. І навпаки, затвердіння при більш високій температурі утворює пасту AAS, яка є більш компактною, з меншою пористістю і тоншим розподілом пор за розміром. Подібним чином, Мохамед та Наджм [41] продемонстрували, що затвердіння повітря при відносно більш високій температурі (45 ° C), ніж навколишнє (після 3 днів занурення у воду), забезпечує більшу міцність куба на 28 днів у порівнянні з кубами, затверділими під водою при температурі навколишнього середовища. 22 ° C. Стандартні кубики, затверділі шляхом стримування вологи від виходу за допомогою мембраноутворюючої хімічної сполуки, забезпечували нижчу 28-денну міцність на стиск, ніж зразки, затверділі на повітрі при більш високій температурі (45 ° C).

Ростамі та Бехфарнія [29] зазначили, що затвердіння зразків бетону AAS водою забезпечує вищу міцність на стиск після 90 днів затвердіння порівняно із зразками, затверділими під пластиковим покриттям. Те саме спостереження стосується зразків, випробуваних після 28-денного затвердіння, але збільшення міцності було меншим. Результати були незмінними для зразків AAS, в яких шлак частково замінювали 5%, 10% та 15% диму кремнію. Випробовуваними зразками бетону AAS були кубики розміром 100 мм × 100 мм × 100 мм, приготовані із співвідношенням w/b 0,47, а міцність на стиск збільшувалась із збільшенням відсотка замінних парів кремнезему. Розчин активатора готували із застосуванням суміші гідроксиду натрію (NaOH) та силікатів натрію Na2SiO3. Розчин силікату натрію складався з SiO2 = 36,5%, Na2O = 15,5%, H2O =% 48 (Na2O/SiO2 = 2,35). Розчин гідроксиду натрію готували розчиненням твердого NaOH з утворенням 4 М розчину. Співвідношення гідроксиду натрію до силікату натрію становило 3.

Хоча помірне підвищення температури сприяє швидшій реакції гідратації, дуже висока температура від 200 до 800 ° C знижує міцність на розрив порівняно з контрольними неопалюваними зразками. Випробування Бехфарнії та Шахбаза [42] показали, що зразки AAS, що зазнали втрат при 200 ° C, становлять 10% міцності на розрив, тоді як зразки зазнали втрат від 800 ° C від 80% до 90% від початкової міцності на розрив. Зразки AAS, піддані температурі 300 ° C або вище, зазнали значної втрати міцності на стиск порівняно з контрольними розчинами OPC. Пан та ін. [43] продемонстрували, що зразки AAS втрачали майже 65% початкової міцності на стиск при температурі навколишнього середовища при нагріванні до 600 ° C. Аслані та Асіф [44] продемонстрували, що для великої ваги SCC залишкова міцність на стиск зростає із збільшенням температури, але падає при підвищених температурах 600 ° C та 900 ° C.

Тран і Квон [37] вивчали вплив концентрації оксиду натрію (Na2O) розчину лужного активатора на залишкову міцність на стиск 40 мм × 40 мм × 160 мм зразків розчину AAS. На рисунку 4 показано, що втрата міцності на стиск починається або продовжується при 200 ° C, але значна втрата міцності на стиск відбувається, коли зразки AAS розчину піддають впливу більше 600 ° C, незалежно від вмісту Na2O.

- Огляд тіла та чистячих засобів Attitude за 2020 рік

- Вправи для рук 4In1 Twister Chest Back Expander Регульована сила тренажера Потягнути Потяг Тренування

- Огляд Z0cal Inc - морозиво з низьким вмістом калорій на основі алулози - вечеря та приготування їжі

- Огляд ефективності аспартаму для допомоги у контролі ваги - De La Hunty - 2006 -

- 10 найкращих виграшів (огляд) у 2019 році Посібник із придбання - Instash