Вилуговування металу (золи) з попелу відпрацьованого сорбенту та стабілізаційний ефект багатих кальцієм добавок

Анотація

Вступ

Природні метали (ковзани) містяться в земній корі, і вони розсіюються в навколишньому середовищі шляхом вивітрювання. Зазвичай ґрунти містять повний спектр металів (рідин), але оскільки геохімічні цикли дуже повільні, метали (рідини) присутні в мікроконцентраціях. Деякі метали (жиди) (наприклад, мікроелементи, такі як Cr, Cu та Zn) є життєво важливими для живих організмів у малих концентраціях, але більш високі дози можуть легко стати токсичними (Kabata-Pendias 2011). Неесенціальні метали (жири) (наприклад, As, Cd, Hg та Pb) стають токсичними, як тільки потрапляють у живий організм. Потім метали (тіло) взаємодіють з біомолекулами, порушують основні біологічні функції та викликають негативні ефекти (Gall et al. 2015). Шляхом біоакумуляції та біозбільшення метали (жиди) переносяться із наземних та водних екосистем у харчовий ланцюг та становлять ризик для здоров'я людини (Alexander and Fairbridge 1999).

Підвищення концентрації в підземних водах може відбуватися природними та антропогенними методами. Природні джерела в основному геогенні. До антропогенних належать видобуток і виплавка багатих на As матеріалів, використання пестицидів, що містять As, консервація деревини та склоробство. Такі метали, як Cr, Cu та Zn, часто виявляються у підвищених концентраціях як спільні забруднюючі речовини (Bhattacharya et al. 2002a, b; Townsend et al. 2004). Для очищення забруднених підземних вод застосовуються різні біологічні/біохімічні, хімічні та фізико-хімічні технології для запобігання проникненню забруднювачів у глибоко залягаючі водоносні горизонти (Hashim et al. 2011; Mudhoo et al. 2012; Ahmad et al. 2017; Azimi et al. . 2017 р.).

Адсорбція - один із загальноприйнятих загальноприйнятих методів, що застосовується для видалення металів (залишків) із забрудненої води. Кілька прикладів сорбентів з високою адсорбційною здатністю - це активований глинозем, гранульований гідроксид заліза, пісок, покритий оксидом Fe, активоване вугілля, глинисті мінерали та цеоліти (Sarkar and Paul 2016; Carolin et al. 2017; Uddin 2017). Однак через різні хімічні характеристики забруднювачів багатоелементна забруднена вода зазвичай вимагає більше однієї обробки для зменшення ризиків, спричинених усіма наявними забруднювачами. Це має два важливі наслідки. По-перше, це призводить до утворення відпрацьованих сорбентів, завантажених металом (ковзанням). Враховуючи зростаючу стурбованість здоров’ям, пов’язану з наявністю As та металів у питній воді, а також прийняттям більш суворих норм, можна очікувати, що в майбутньому буде утворюватися ще більша кількість відпрацьованих сорбентів. Сьогодні бракує належних методів управління та утилізації відходів, завантажених металом (ковзанням), і зокрема з As. По-друге, виробництво високоефективних комерційних сорбентів, таких як силікагель або глинозем, часто вимагає використання незайманих матеріалів, які можуть бути дорогими та нестійкими з екологічної точки зору.

Для вирішення цих проблем ми поєднали два високоефективні сорбенти, а саме торф і оксид Fe, в один сорбент (залізо-торф), який може одночасно видаляти катіонні (Cu, Zn) та аніонні (As (арсенат, арсенит), Cr (хромат, дихромат)) забруднювачів із забрудненої води (Kasiuliene et al. 2018; Kasiuliene et al. 2019a). Таким чином, кількість отриманого відпрацьованого сорбенту нижча порівняно з випадком, коли використовується кілька сорбентів. Крім того, обидва торфу та оксиди Fe були матеріалами на основі відходів (побічними продуктами), які вже потребували управління. Тому повернення цих матеріалів назад у суспільство може мати позитивний ефект з точки зору кругової економіки, а також бути економічно ефективним. Необхідність покриття торфу оксидами Fe для досягнення одночасного видалення кількох забруднень підтверджено з використанням лише торфу без покриття або лише оксидів Fe (покритих піском), і в цьому випадку кожен з них був ефективним лише для певних елементів, але не для всі досліджувані елементи (As, Cr, Cu та Zn) одночасно. Ефективність залізного торфу пояснювалася підвищеним вмістом Fe, більшою питомою поверхнею та наявністю органічних речовин (Kasiuliene et al. 2019a).

Оскільки торф має відносно високу теплотворну здатність, термічна обробка може бути життєздатним варіантом для обробки відпрацьованих сорбентів на основі торфу. Загалом, термічна обробка відходів відіграє ключову роль у сучасних системах поводження з відходами. Це найкраща альтернатива у поводженні з твердими побутовими відходами, оскільки звалища сміття ускладнюється внаслідок високих витрат, зменшення доступності землі та жорсткіших правил (Veli et al. 2008). Основні методи термічної обробки включають спалення, газифікацію та піроліз, де енергія виробляється у вигляді тепла, енергії та синтетичного газу. Спалювання відходів пропонує кілька переваг перед традиційними звалищами, такі як гігієнізація, знищення органічних забруднювачів та зменшення обсягу та маси твердих відходів (Lundholm et al. 2007). У випадку спалювання нашого відпрацьованого сорбенту As міг бути сконцентрований у відносно невеликому шарі попелу та утилізований на звалищі (а також вилучений із суспільства). Однак зола, що містить велику кількість потенційно вимивних елементів без будь-якої попередньої обробки, все одно може становити екологічний ризик.

Іммобілізація - один із традиційних методів, що застосовується для обробки забруднених металами (рідинними) ґрунтів, і серед інших іммобілізуючих агентів, таких як сполуки P та оксиди Fe або Mn, також використовуються матеріали, багаті на Ca (Bolan et al. 2014). Як повідомляють Травар та співавт. (2015), утворення погано розчинних мінеральних речовин Ca-As, таких як арсенат кальцію, вейліт та янбауміт, відповідали за іммобілізацію As в забрудненому грунті, де багатий на Ca вміст відходів, отриманих від регулятора забруднення повітря в спалювальній установці додано. У цьому ж дослідженні повідомлялося, що додавання Са мала незначний мобілізуючий ефект на Cr і Cu. Лундхольм та ін. (2007) досліджували потенціал стабілізації As, Cr і Cu при спільному спалюванні деревини CCA, змішаної з торфом, що мала високий вміст Ca і Al. Повідомлялося, що As та Cr утворювали тугоплавкі фази з Ca: Ca3 (AsO4) 2 та CaCrO3, CaCr2O4, відповідно. У випадку з Cu стабільні форми були отримані через підвищений вміст Al, наприклад CuAl2O4. Загальним висновком було те, що додавання багатого на Са торфу може зменшити летючість As та Cr під час спалення (Lundholm et al. 2007).

Першою метою цього дослідження було оцінити вилуговування As, Cr, Cu та Zn з отриманого попелу та порівняти його з вилуговуванням із відпрацьованих сорбентів перед спалюванням. Другою метою було оцінити вилуговування того самого металу (ковзання), коли відпрацьований сорбент було спалено спільно з добавкою, багатою на Са. Для досягнення цих цілей отриманий попіл піддавали випробуванням на вилуговування, послідовній екстракції та рентгенодифракційному аналізу. Розрахунки термохімічної рівноваги (ТЕС) використовувались для прогнозування існуючих фаз для різних експериментально перевірених сценаріїв, щоб допомогти інтерпретувати експериментальні результати.

Матеріали і методи

Витрачені сорбенти

Додавання вапна

Побічний продукт вапнування, що складається в основному з Ca-карбонату (CaCO3) та Ca-гідроксиду (Ca (OH) 2), був доданий до заліза-торфу перед експериментом спалювання. Цей побічний продукт отримують із виробництва целюлози для паперової промисловості (Mewab, Швеція). Вапно сушили при 105 ° C і подрібнювали ступкою з отриманням однорідного порошку (розмір частинок 3. Кожну пробу ретельно зважували до 2,50 ± 0,01 г TS і поміщали в глиноземні тиглі (V = 0,4 см 3). Потім піч нагрівали до відповідних цільових температур зі швидкістю нагрівання 10 ° С хв -1, а час перебування становив 0,5 год. Після охолодження вміст золи визначали гравіметрично. Попіл зберігали у скляних банках для подальшого аналізу. Попіл, отриманий після спалення відпрацьованого торфу, заліза-торфу та ІР-вапна при 850 ° C, називають відповідно "торфом 850", залізом-торфом 850 "та" ІР-вапном 850 ". Попіл, отриманий після спалення при 1100 ° C, називають відповідно "торфом 1100", залізом-торфом 1100 "та" IP-вапном 1100 ", відповідно.

Теплові властивості відпрацьованих сорбентів

Перед спалюванням калорійність відпрацьованих сорбентів, включаючи суміш із вапном, визначали за допомогою калориметра згоряння (IKA C 200).

Під час термогравіметричного аналізу (ТГ) проводили аналіз виділеного газу. Це було проведено в приладі NETZSCH термічного аналізу STA 409 з одночасним аналізом TG з чутливістю ± 1 мкг (TGA) у поєднанні з диференціальним термічним аналізом (DTA). Аналізи проводили за допомогою глиноземних тиглів в атмосфері синтетичного повітря. Кожен зразок нагрівали від кімнатної температури до 1100 ° C зі швидкістю нагрівання 10 ° C хв -1. Після цього ізотермічну стадію підтримували протягом 20 хв. Під час аналізів використовували постійну швидкість потоку 200 мл хв -1 синтетичного повітря.

Визначення поведінки металу (вологу) в золі

Вимивання металу (порожнини) із попелу визначали після періодичного випробування на вимивання при L/S = 10 (SS-EN 12457-4). Отримані значення порівнювали з граничними значеннями вилуговування, що застосовуються до прийому відходів на звалищах (Рішення Ради 2003/33/ЄС).

Загальні концентрації металів (жирів) визначали за чотириступеневою процедурою кислотної екстракції в акредитованій лабораторії (ALS Scandinavia, Швеція).

Рентгенографічні аналізи проводили в Інституті Гельмгольца у Фрайберзі, Німеччина. Зразки золи подрібнювали мокрим етанолом, щоб досягти розміру зерен приблизно 4 мкм. Вимірювання проводили за допомогою дифрактометра PANalytical Empyrean (Malvern Panalytical, м. Кассель, Німеччина), оснащеного трубкою (λ = 1,789 Å), фільтром Fe, автоматичною дивергенційною щілиною для забезпечення постійної площі опромінення на зразку (12 × 15 мм 2) та детектор області PIXcel 3Dmedipix. Зразки вимірювали в діапазоні 2θ 5–80 °. Система працювала при 35 кВ та 35 мА. Стандарт NIST 660 ° C був підготовлений та виміряний таким же чином (крім фрезерування). Для якісного аналізу фаз використовували програмне забезпечення HighScore Plus та базу даних ICDD (Міжнародний центр дифракційних даних) PDF-4 (2019).

Послідовна процедура вилучення, прийнята від Tessier et al. (1979), де перший крок був модифікований після Bódog et al. (1996), був застосований до відпрацьованих сорбентів та попелу. Коротко, обмінну фракцію (I) отримували після екстракції протягом 16 год 1,0 М розчином ацетату амонію (VWR International, 98,6%) при pH 6,5; кислоторозчинні фракції (II) отримували після екстракції протягом 5 год 1,0 М розчином ацетату натрію (Merck, 99%) при рН 5,0; фракцію оксиду Fe-Mn (III) отримували після 6-годинної екстракції розчином хлориду гідрокси-амонію (Merck, 99%) при рН 2 на нагрітій водяній бані при 96 ° C і отримували окислювану фракцію (IV) через 1 год екстракції перекисом водню (Merck, 35%) на нагрітій водяній бані при 85 ° С. Послідовні екстракції завершували екстракцією залишкової фракції (V) за допомогою акварегія при 190 ° С протягом 10 хв. Екстракції проводили у трьох примірниках, екстракти фільтрували через 0,45 мкм нітроцелюлозні фільтри, підкислювали (крім залишкової фракції) та аналізували ICP-OES.

Результати і обговорення

Зменшення маси відходів

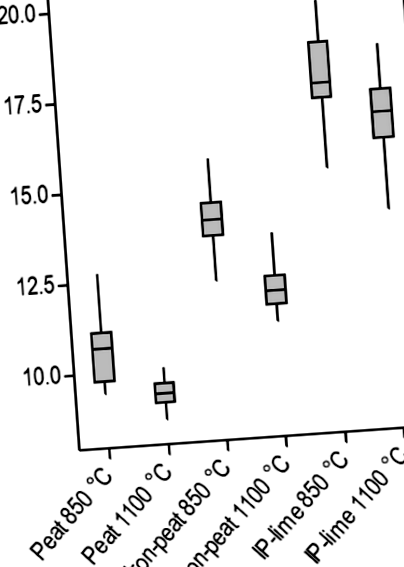

Вміст золи після спалювання торфу, заліза-торфу та ІР-вапна при 850 ° C та 1100 ° C представлено на рис. 1. У таблиці 2 наведено середні загальні концентрації As, Cr, Cu, Fe та Zn у золі. . Спалювання відпрацьованих сорбентів при більш високих температурах призвело до зниження вмісту золи. Таким чином, більший вміст As, Cr, Cu та Zn концентрувався в меншому відході. Отриманий вміст золи коливався приблизно від 9 до 19% мас. Додавання неорганічних сполук (оксидів Fe та вапна) знижувало теплотворну здатність відпрацьованих сорбентів (тобто палива) та збільшувало зольність. Торф без будь-яких модифікацій мав теплотворну здатність 19,7 ± 1,2 МДж кг -1, яка зменшилася до 18,8 ± 0,8 МДж кг -1 при покритті оксидами Fe і ще більше зменшилась до 17,31 ± 2,1 МДж кг -1, коли додавали вапно.

Вміст золи у спалених відпрацьованих сорбентах. Смужки помилок представляють стандартне відхилення середнього значення, n = 14

- Чи є збільшення ваги побічним ефектом мелоксикаму дуфастону

- HIIT і міф чи факт ефекту Afterburn

- Анімація HP Bar та їх вплив на прецизійні форуми Smogon HP

- JCI - Посилання на мутацію Trp64Arg гена бета3-адренергічного рецептора не впливає на

- Замісна гормональна терапія не впливає на масу тіла і не може запобігти набору ваги в менопаузі