Матеріали для зменшення ваги автомобіля

Нове покоління технологій управління матеріалами відкриє вікно для легших та ефективніших автомобілів.

Європейські та північноамериканські мандати щодо зниження споживання палива та викидів вихлопної труби чинять величезний тиск на виробників автомобілів для покращення пробігу існуючих автомобілів та розробки нових ефективних конструкцій. Тільки стандарт середньої економічної витрати палива в США (CAFE) до 2025 р. Зростає до 54,5 млн. Фунтів на рік, що означає, що автомобільні виробники вже зараз на місці, щоб забезпечити суттєво кращі показники протягом наступних 10 років.

Найбільш перспективним шляхом до більшої паливної ефективності є зменшення ваги автомобілів. Вага автомобіля відповідає за понад дві третини енергії, необхідної для його руху. В результаті багато виробників прискорюють впровадження вдосконалених матеріалів для зменшення ваги легкових та вантажних автомобілів.

Композити, армована пластмаса, легка сталь та алюміній розгортаються в автомобільній промисловості з рекордними показниками для поліпшення паливної ефективності. Автомобільні виробники інтегрують нові матеріали в деталі та вузли в існуючих конструкціях і розробляють навколо них повністю перероблені платформи, такі як BMW i3 та i8.

Нові матеріальні системи забезпечують значні переваги щодо питомої ваги та жорсткості. Однак через їхню мінливість внаслідок нових методів виробництва та недостатнього знайомства інженерів з новими матеріальними системами потрібно значно більше та різних видів випробувань - що потенційно може збільшити попередні витрати. Це розширення тестування зобов'язує виробників обладнання переосмислити, як управляються матеріальними системами, і як вони повинні розвиватися для підтримки більш широкого використання нових матеріалів.

Управління попередніми матеріалами

Традиційні метали та пластмаси використовуються в автомобільному дизайні протягом десятиліть, тому інженери накопичили величезний обсяг знань про свою поведінку. Традиційні матеріали поводяться ізотропно, що означає, що вони поводяться послідовніше, ніж нові матеріали з анізотропними властивостями. Наприклад, деталь із сталі буде рівномірно жорсткою по всій своїй геометрії. Деталь, виготовлена з нового матеріалу, наприклад, композиту, може бути виготовлена, щоб бути жорсткішою в одній області, ніж інша.

Ця мінливість у новому матеріалі створює можливості для зменшення ваги, але також ускладнює визначення того, як деталі та вузли деформуються та руйнуються. Ця мінливість є абсолютно новим елементом в автомобільній техніці: ідея того, що сам матеріал є змінною конструкції, яку можна оптимізувати.

Враховуючи цей новий всесвіт змінних, автомобільні виробники повинні задовольнити абсолютно новий набір ділових потреб, перш ніж вони зможуть широко інтегрувати нові матеріали в конструкції автомобілів. Більшість з них обертаються навколо потреби збирати, управляти та застосовувати нові матеріали та дані тестування.

Підраховано, що кількість випробувань у складеній програмі транспортного засобу - порівняно з її металевим аналогом - зросла на порядок, спричиняючи значне збільшення робочого навантаження, обробки та управління даними. Це збільшення створює три критичні потреби бізнесу.

Перший - це збирання даних тестування в логічно організованій, доступній для пошуку та автоматизованій формі. Зведення даних тестів до властивостей, які можуть бути використані при проектуванні та аналізі, повинно бути безперебійним та ефективним.

Друга потреба - відстеження всіх даних випробувань матеріалу. Нові матеріальні системи вимагають збору не тільки даних випробувань, але також даних процесу та виробництва, які використовувались для виготовлення зразків випробувань матеріалів. Це включає відстеження виробничого процесу, навколишнього середовища (наприклад, вологості або температури протягом всього процесу) та даних про матеріали (термін зберігання тощо). Зміни в будь-якому з цих умов можуть сильно вплинути на дані тестів.

Останньою потребою є спрощення обсягу фізичних випробувань для зменшення витрат та скорочення циклів розробки. Зменшення кількості фізичних випробувань можна досягти за допомогою моделювання, заснованого на принципах інтегрованої обчислювальної техніки (ICME). Точна побудова та імітація фізичного випробування зразка практично зменшила б витрати та час розробки, забезпечуючи пряму рентабельність інвестицій.

Цими даними моделювання слід керувати та підтримувати їх у тій самій системі, що і фізичні дані. Однак цей підхід вимагає змішування дисциплін моделювання, матеріалознавства та високопродуктивних обчислень в інтегрованих технологічних системах. Ці системи ще не існують, але вони швидко наближаються, оскільки потреба в них зростає.

Управління даними про матеріали

Основоположна технологія інтегрованих систем моделювання/даних про матеріали з’явилася, коли інструменти управління даними про дизайн матеріалів вперше з’явились на ринку в 1989 році завдяки введенню MIL-HDBK5 та Mvision, першої комерційно доступної бази даних та системи управління матеріалами. PDA Engineering розробила їх у відповідь на контракт ВПС на вдосконалення управління матеріалами.

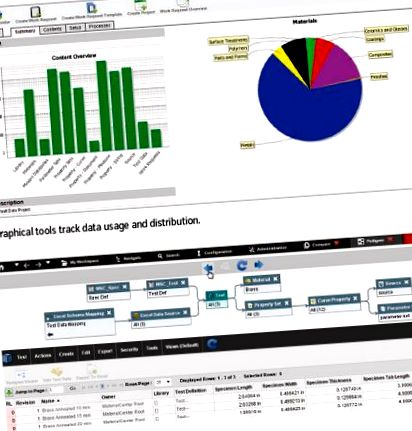

Навколо цих продуктів виник ринок, який породив інновації протягом 2000 року. Постачальники програмного забезпечення розробили оцифровані банки даних для довідкових даних, даних дизайну та стандартів, а також інтегровані засоби управління даними матеріалів із системами автоматизованої інженерії (CAE) та дизайну (CAD) та платформи управління даними про товари. Вони надали можливість зберігати дані та зменшувати їх до величин, прийнятних для моделювання, пошуку та порівняння.

Нове покоління програмного забезпечення розширює ці можливості та додає функції, необхідні для інтеграції даних про матеріали в процеси автомобільного дизайну:

- Підтримка ICME для зниження вартості випробувань, забезпечуючи кращу характеристику матеріалів на передньому кінці процесу проектування

- Автоматизоване управління даними, щоб зробити характеристику матеріалів менш трудомісткою

- Прозоре управління процесами, такими як імпорт даних, скорочення, експорт та автоматизоване відстеження даних та процесів від імпорту через використання в моделюванні

- Модернізована ІТ-структура з простими шляхами інтеграції між програмами та джерелами даних

- Функціонал співпраці, який дозволяє інженерам легко запитувати нові набори даних, інтегрує процеси затвердження та відокремлює звільнені та невипущені дані

- Безпека у формі контролю доступу, функцій аудиту та дрібного доступу до даних

- Інтеграція із загальноприйнятими CAE, CAD, управліннями даними про товари та настільними інструментами, такими як Excel

- Простота використання для передових інженерів-розробників

Це нове покоління системи управління матеріалами забезпечить цілісне середовище для задоволення потреб передових автомобільних інженерів. Така система повинна поставити матеріали на перше місце в техніці, щоб використовувати матеріали як важливу змінну конструкції для інновацій. Можливість швидко, легко та детально моделювати властивості матеріалу є надзвичайно важливою для впровадження нових матеріалів, які зроблять автомобілі легшими, економічнішими та, зрештою, кращими для навколишнього середовища.

Аб з автора: Лео Кілфой - генеральний менеджер з управління життєвим циклом інженерії в MSC Software, і з ним можна зв'язатися за адресою [email protected].

Обладнання для викидів дизельного палива, призначене для поточних, майбутніх двигунів.

Лейк-Форест, Іллінойс - Tenneco погодився поставляти ключові технології попередньої обробки для Kubota, світового виробника двигунів та обладнання для сільського господарства та промисловості.

Компанія випускає серійне виробництво з повною системою селективного каталітичного відновлення (SCR), яка відповідає нормам викидів Tier 4 Final та Stage IV для 3,8-літрового двигуна Kubota та нового 6,1-літрового двигуна для сільськогосподарського обладнання, який планується випустити пізніше цього року.

Це перша система SCR, яка випускається на виробництві компанії Tenneco в Осаці, Японія.

Система SCR компанії Tenneco включає високоефективну технологію дозування, що включає компактну безповітряну форсунку, насос, що забезпечує унікальне охолодження зворотного потоку, технологію швидкого відтавання, а також повний контроль та діагностику, які легко інтегруються з управлінням двигуном.

Крім того, компанія надає Kubota можливості повноцінної системної інтеграції, підтримуючи підвищену економію палива та ефективність подальшої обробки за рахунок зменшення ваги, оптимізованого управління тепловою енергією та ефективної конструкції системи.

Джефф Джаррелл, віце-президент та керуючий директор компанії Tenneco в Японії та Кореї, каже: "Технологія SCR і технологічна інтеграція Tenneco допомагають Kubota успішно досягти жорстких цілей викидів для свого поточного та майбутнього сільськогосподарського трактора, а також платформ будівельного обладнання".

Ініціативи щодо зниження ваги автомобіля створюють можливості та проблеми для порошкових металів.

Профілі учасників MPIF

Сьогодні автомобільні транспортні засоби будуть кілька разів на рік реєструвати члена Федерації металургійної промисловості, чергуючи з профілями членів Національної асоціації рідинної енергетики. Щоб призначити свою компанію, постачальника або замовника, зв’яжіться з редактором Робертом Шенбергером за номером 216.393.0271 або [email protected].

Подія MPIF

17-20 травня 2015 року: POWDERMET2015, 2015 Міжнародна конференція з порошкової металургії та твердих частинок, готель Hilton у Сан-Дієго, набережна. Понад 200 галузевих експертів представлять новітні результати в галузі порошкової металургії, твердих частинок та виробництва добавок. Торгова виставка включатиме 100 стендів, що демонструють провідних постачальників та продукцію виробництва добавок.

Про MPIF

MPIF є федерацією, якщо шість асоціацій представляють постачальників металевих порошків, деталей та виробів з ПМ та обладнання для обробки. Асоціації мають власні виборчі округи, інтереси та цілі, але всі вони спрямовані на підвищення видимості та статусу технологій ПМ у спільноті промислового дизайну та розширення можливостей галузі для подальшого зростання.

«Порошковий метал (ПМ) пропонує дизайнерам, інженерам та виробникам безліч технологічних особливостей, які піддаються легким зусиллям. Гнучкість конструкції за допомогою компонентів ПМ дозволяє геометріям деталей бути унікальними. Отвори в ступицях зубців або фланцях, видалення матеріалу там, де це не потрібно, та матеріали з функціональним градієнтом можуть запропонувати безліч можливостей для розміщення потрібного матеріалу в потрібному місці в потрібній кількості », - говорить Том Пеллет’є, менеджер з бізнесу металевих виробів SCM Inc. та його сестринські компанії ACuPowder та Ecka Granules, всі вони знаходяться в Дослідницькому трикутнику, штат Північна Кароліна. "Нові матеріали ПМ продовжують розроблятися шляхом модифікації хімічного складу або використання композиційних сумішей частинок, щоб можна було спроектувати легші, міцніші та жорсткіші матеріали".

Попити на зменшення ваги автомобілів для легкових та комерційних вантажівок створюють нові можливості для постачальників порошкових металів, додає він, але ці програми вимагають нових інвестицій у дослідження та розробку нових матеріалів та технологій.

"Наша найновіша програма розробки базується на впровадженні паяльної пасти на основі алюмінію для з’єднання алюмінієвих деталей, використовуючи досвід нашої групи в роботі з мідною паяльною пастою", - говорить Пеллетьє. «Протягом багатьох років Ecka Granules виробляє попередні суміші алюмінієвого порошку Alumix для традиційного виробництва пресів та агломерату. Вони в основному обслуговують поточний автомобільний ринок такими компонентами, як кришки CAM, компоненти трансмісії та компоненти з регульованим синхронізацією клапанів. Нові розробки порошкового сплаву з попереднього змішування алюмінію з покращеними властивостями продовжують відкривати нові двері для застосування алюмінієвих ПМ ».

Pelletiers додає, що SCM, ACuPowder та Ecka працюють над високоміцним (450 МПа UTS до 500 МПа UTS), термостійким, кованим алюмінієвим сплавом, який має хороші властивості вище 200 ° C і підходить для більш вимогливих алюмінієвих застосувань.

Ще однією сферою зростання для SCM та її дочірніх компаній було виробництво добавок. За словами більшої кількості компаній, що виробляють обладнання для лазерного агломерату або металів із 3D-друком, постачальники порошкових металів певно зросли.

«Продажі та технічна підтримка цих предметів протягом останнього часу неухильно зростала і набуває все більшого значення. Легкі, високоміцні алюмінієві сплави повинні мати найбільші перспективи, але також триває робота з міддю для розробки радіаторів та розробки електричних роз’ємів », - говорить Пелтьє. "Попит зростає щороку і перевищує 20% на рік залежно від обсягу".

- Схуднути, знайти себе® - поділіться своєю історією сьогодні

- Скільки ваги ви можете взяти на літаку США сьогодні

- Mazda - чи слід підключати; силова антена; провід до; автоматична антена; дротовий автомобіль

- Як працює рейтинг загальної ваги автомобіля (GVWR) HowStuffWorks

- Корекція способу життя для плоских абс і зменшення жиру в животі