Антипіни

Пов’язані терміни:

- Енергетична інженерія

- В'язкість

- Білок

- Силікони

- Диспергатори

- Насичення повітрям

- Біореактори

- Ферментер

- Передача кисню

Завантажити у форматі PDF

Про цю сторінку

Промивання целюлози

15.6 Використання добавок/допоміжних засобів

Піногасники

Дія піногасників

При високій об'ємній в'язкості зниження поверхневого натягу не має значення для механізму стабілізації пінопласту, але для всіх інших механізмів стабілізації піни зміна властивостей поверхні є суттєвою. Піногасник змінить поверхневі властивості піни при активації. Більшість піногасників мають поверхневий натяг в діапазоні 20 - 30 м Нм - 1. Поверхневі натяги деяких піногасників наведені в таблиці 13.1 .

Таблиця 13.1. Поверхневі натяги деяких піногасників

| Полі (оксипропілен) 3 кДа | 31.2 |

| Полі (диметилсилоксан) 3,9 кДа | 20.2 |

| Мінеральна олія | 28.8 |

| Кукурудзяна олія | 33.4 |

| Арахісове масло | 35,5 |

| Трибутилфосфат | 25.1 |

Для низького поверхневого натягу певних складів піногасника запропоновано два пов'язані механізми проти піноутворення:

Піногасник розподілений дрібними крапельками в рідині. З крапель молекули можуть потрапляти на поверхню піни. Напруженість, спричинена цим розповсюдженням, призводить до можливого розриву фільму.

В якості альтернативи передбачається, що молекули будуть утворювати моношар, а не поширюватися. Моношар має меншу когерентність, ніж вихідний моношар на плівці, і спричиняє дестабілізацію плівки.

Коефіцієнт розповсюдження

Коефіцієнт розповзання визначається як різниця поверхневого натягу піноутворюючого середовища σ f, поверхневого натягу піногасника σ d та міжфазного натягу обох матеріалів σ df

Неважко помітити, що коефіцієнт розповсюдження S стає дедалі позитивнішим, оскільки поверхневий натяг піногасника стає меншим. Це вказує на термодинамічну тенденцію піногасіння.

Вищезазначені твердження є достатніми для рідких піногасників, які в основному не розчиняються. Однак досвід довів, що певні дисперговані гідрофобні тверді речовини можуть значно підвищити ефективність піногасіння. Встановлено сильну кореляцію між ефективністю піногасника та кутом контакту для обробленого силіконом діоксиду кремнію у вуглеводнях. Вважається, що процес зволоження гідрофобного діоксиду кремнію спричиняє руйнування піни безпосереднім механічним ударом, що виникає в результаті цього процесу.

Середовища для промислових ферментацій

Масла та жири

Стоуелл, 1987 р. Повідомив про результати антибіотичного процесу Pfizer, що проводився з використанням ряду масел та жирів у лабораторних масштабах. З чисто технічної точки зору триолеат гліцерину був найбільш підходящим субстратом. Однак у Сполученому Королівстві, якщо враховувати як технічні, так і економічні фактори, соєва олія або ріпакова олія є переважними субстратами. Папапанагайоту, Квін, Молітор, Нієнов та Хьюітт (2005) досліджували використання мікроемульсії ріпакової олії для виробництва окситетрацикліну Streptomyces rimosus. Вироблялося більше біомаси, використання нафти збільшилося втричі і збільшилось виробництво окситетрацикліну. Відомо, що триолеат гліцерину використовується в деяких ферментаціях, де чистота субстрату є важливим фактором. Метилолеат використовувався як єдиний вуглецевий субстрат у виробництві цефалоспоринів (Pan, Speth, McKillip, & Nash, 1982). Юнкер, Манн, Гейліот, Бірн та Вілсон (1998) повідомляють про успішне використання соєвої олії (з додаванням сульфату амонію) для вторинного виробництва метаболітів Streptomyces hygroscopicus.

Ультразвукова піногаснення та розмивання у харчовій промисловості та інших сферах застосування

J.A. Гальєго-Хуарес,. А. Кардоні, в Power Ultrasonics, 2015

26.3 Звичайні методи контролю піни

Звичайні фізичні методи піногасіння включають термічні, електричні та механічні пінорозбивачі. Теплові методи полягають у нагріванні та охолодженні піни, виробляючи розширення та стиснення бульбашок, що призводить до їх руйнування. Однак застосування теплових методів на промислових підприємствах було дуже обмеженим через практичні труднощі, споживання енергії та вплив високих температур на продукт. Електричні методи засновані на різній дії сил, що створюються електричним струмом на рідину та газ при проходженні їх через піну. Однак точний механізм цієї дії недостатньо відомий. Крім того, цей метод майже не застосовувався на практиці.

Механічні методи мають все більше і більш широке застосування. Існує велика кількість механічних систем руйнування піни, розроблених відповідно до конкретних вимог. Механічні піноломи руйнують пінопластові бульбашки під впливом відцентрових, стискаючих, ударних чи зсувних сил, всмоктування або змін тиску. Найбільш широко використовувані механічні системи включають поворотні пристрої, циклони, струмені потоку рідини або повітря та вакуумні камери. Однак на промислових підприємствах використовується лише обмежена кількість механічних систем, мабуть, тому, що вони не завжди пропонують економічні переваги, особливо в порівнянні з хімічними піногасниками, і вони також можуть бути потенційним джерелом забруднення, залежно від їх доцільності в стерильних умовах . Крім того, проектування та виготовлення систем є дорогими та складними, а для великих блоків часто виникають значні проблеми масштабування. Загалом, механічні системи ефективні для грубих пін (Deshpande and Barigou, 2000; Viesturs et al., 1982).

Змішування

8.12.2 Точки подачі

Серйозні проблеми змішування можуть виникнути у ферментерах промислового масштабу, коли матеріал подається в посудину під час роботи. Концентровані кислоти або луги та піногасники часто автоматично закачують у відвар для контролю рН та піни; ферментери, що експлуатуються з безперервним потоком або в режимі подачі порцій, також мають свіже середовище та поживні речовини, додані під час культури. Якщо перемішування та об'ємний розподіл повільні, поблизу точки подачі розвиваються дуже високі місцеві концентрації доданого матеріалу. Ця проблема спостерігалась у багатьох типах культур, але особливо гостра під час широкомасштабного виробництва одноклітинного білка з метанолу. Оскільки високий вміст метанолу є токсичним для клітин, урожайність біомаси значно зменшується, коли повільне змішування кормового матеріалу в бульйоні. Такі проблеми можна полегшити шляхом встановлення декількох точок впорскування для сприяння розподілу субстрату по всьому посудині. Зробити це набагато дешевше, ніж збільшити швидкість мішалки та вхідну потужність.

Розташування пункту подачі (або пунктів подачі) також має важливе значення. У більшості комерційних операцій матеріал подається в біореактори за допомогою одного входу, що подає на верхню поверхню рідини. Однак змішування можна значно покращити, подаючи безпосередньо в зону робочого колеса. Це забезпечує швидкий розподіл і дисперсію, оскільки конвективні струми та турбулентність є найсильнішими в цій області. Багато в чому використання підводного корму представляє найгірший вибір місця подачі корму; як показано на малюнках 8.14 та 8.27, швидкості рідини у верхів'ях посудин, що перемішуються, можуть бути дуже слабкими. За цих умов потік може бути практично застійним у регіонах, де відбувається годування, що призводить до дуже низьких темпів змішування.

Приладобудування та контроль

Зондування та контроль піни

Утворення піни є труднощами у багатьох типах мікробного бродіння, що може створити серйозні проблеми, якщо їх не контролювати. Поширеною практикою є додавання піногасника у ферментер, коли культура починає пінитися вище певного заздалегідь визначеного рівня. Методи, що застосовуються для зондування піни та додавання піни, залежатимуть від технологічних та економічних міркувань. Властивості піногасника обговорювались в інших місцях (розділи 4 та 7 4 7), як і їх вплив на концентрацію розчиненого кисню (глава 9).

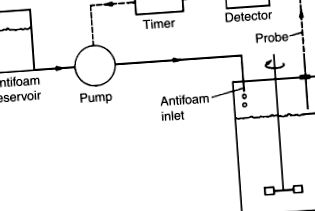

Блок контролю та управління піною показаний на рис. 8.6. Через верхню пластину ферментера вводять зонд. Зазвичай зонд являє собою стрижень з нержавіючої сталі, який ізольований, крім кінчика, і встановлений на певному рівні над поверхнею бульйону. Коли піна піднімається і торкається кінчика зонда, по ланцюгу зонда пропускається струм, при цьому піна виконує роль електроліту, а посудина - землі. Струм приводить у дію насос або клапан, і піногас випускається у ферментер протягом декількох секунд. Таймери процесу регулярно включаються в схему, щоб забезпечити, щоб піногасник встиг змішатися із середовищем і розбити піну, перш ніж зонд буде запрограмований через заданий проміжок часу, щоб знову відчути рівень піни і можливо активувати насос або клапан (подача -на вимогу). Як альтернативу, піногасник можна додавати повільно із заданою швидкістю за допомогою невеликого насоса, щоб ніколи не виникало піноутворення і, отже, немає необхідності в сенсорній системі.

Малюнок 8.6. Блок управління піною та управління

Описано ряд механічних протипінних пристроїв, включаючи диски, пропелери, щітки або порожнисті конуси, прикріплені до валу мішалки над поверхнею бульйону. Піна руйнується, коли її кидають на стінки ферментера. Інші пристрої, які були виготовлені, включають горизонтально обертаються вали, відцентрові сепаратори та струмені, що розпорошуються на дефлекторні пластини (Hall, Dickinson, Pritchard, & Evans, 1973; Viesturs, Kristapsons, & Levitans, 1982). На жаль, більшість з цих пристроїв доводиться використовувати разом із піногасником.

Підходи до підвищення якості біодизеля мікроводоростей: виклики та перспективи на майбутнє

5.5 Вплив добавок на якість біодизеля

Іншим підходом до поліпшення якості біодизеля мікроводоростей є застосування добавок. На сьогоднішній день різні типи добавок, такі як поліпшувачі CN, восковий антисептик, піногасник, рецесія антиклапанних сидінь, миючий засіб дизеля, деемульгатори, контроль відкладень, антистатики, поліпшувачі змащення, антиобледеніння, інгібітори корозії, дезактиватори металів, модифікатори відкладень камери згоряння було введено [51,52]. Як правило, швидший запуск із меншим обсягом диму та меншими викидами NOx, а також покращений холодний запуск із меншим споживанням палива та підвищеними характеристиками двигуна можна отримати завдяки застосуванню цих добавок [53]. Хімічні речовини, такі як алкил нітрати, нітрати, нітрокарбонати та пероксиди, були введені як поліпшувачі CN; однак алкіл нітрати (тобто етилгексил нітрат, аміл нітрат, гексил нітрат та октил нітрат) традиційно використовуються для біодизельного палива [54]. Воскові протизадирні добавки зменшують розмір кристалів воску до менших розмірів. Ці добавки (тобто сополімер етиленвінілацетату, сополімери ефіру олефіну та поліметилакрилат) в основному впливають на CFPP та температуру застигання, не впливаючи на CP [55,56] .

Присадки до спаду антиклапанних сидінь (наприклад, алкилфосфат) пропонують критичний ефект зменшення зносу, покриваючи поверхні сидінь клапана тонким захисним шаром [57]. Миючі добавки (тобто поліізобутиленсукцинімід поліетиленполіаміну) мають низьку молекулярну масу в ароматичному вуглеводневому розчиннику, які використовуються для зменшення відкладень у двигуні [51]. Демульгатори також були введені як хімічні речовини для відділення палива від води і використовуються у відсотках від 0,01 до 1 об./Об.% В неочищеному біодизельному паливі [58]. Добавки для контролю відкладень - це хімічні речовини, які забезпечують чистоту дизельних двигунів у трьох основних областях, включаючи карбюратори, форсунки для пального та вентиляційні клапани, щоб біодизель відповідав стандартам ASTM D 5598 та IFP-TAE-1–87 [59] .

Антистатики (поліпшувачі провідності) складаються з розчинного хрому та четвертинного амонію, а також полімерних сполук сірки та азоту. Антистатики збільшують розсіювання заряду та електропровідність, зменшуючи тим самим статичне накопичення біодизеля [60]. Проблему поганої змащуваності різних сумішей палива можна вирішити, застосовуючи змащувальні добавки, включаючи довголанцюгові полярні сполуки, які покривають металеві поверхні двигунів [61]. Бутильований гідрокситолуол, трет-бутилгідрохінон, бутильований гідроксианізол та пірогалол були введені як ефективні антиоксиданти для біодизеля [61] .

Системи та обладнання для проектування офшорних платформ

Інгібітор корозії

Інгібітор корозії вводять для запобігання корозії трубопроводів. Це може бути закачано в дросель нижче за течією або у внутрішню ділянку або на експортний трубопровід. Трубопроводи платформи, як правило, обираються з більш якісного матеріалу, тому в більшості випадків інгібітор корозії впорскується лише в точку, яка виходить з платформи в трубопровід. Якщо інгібітор корозії впорскується в дросель і якщо вводиться достатній об'єм і під постійним контролем, трубопроводи платформи можуть бути обрані з матеріалу з вуглецевої сталі. Оскільки будь-яке пошкодження трубопроводів платформи може мати згубні наслідки, зазвичай цього уникають. Ін'єкція до експортної лінії завжди робиться, оскільки витрати на експортну лінію з екзотичного матеріалу, як Inconel, дуже високі.

З деякою добавкою MEG буде діяти одночасно як інгібітор корозії та гідрату. Ефективність кожного сировинного матеріалу залежить від багатьох факторів, і швидкість закачування повинна бути ретельно підібрана. Використовували ін'єкційні значення від 5 ppmv.

Пакет хімічного впорскування складається з резервуарів, насосів та панелі управління. Об'єм резервуара залежить від швидкості впорскування і повинен бути достатнім для забезпечення необхідного обсягу протягом часу повернення судна для подачі плюс деякий запас. У районах, де передбачаються сезонні шторми, слід відбирати більші обсяги. Бак повинен бути надлишковим, щоб забезпечити можливість чищення, ремонту без відключення платформи. Крім того, повинні бути встановлені відповідні покажчики рівня або перемикачі для пуску/зупинки насосів або спрацьовування сигналізації для заправки. Матеріал резервуару повинен бути сумісним із вмістом хімічних речовин.

Ці резервуари зазвичай є атмосферними, але розраховані на мінімальний тиск, враховуючи статичну напор рідини плюс тиск газу. Верхня та нижня пластини резервуару повинні підтримувати концентровані вантажі під час ремонту або транспортування. Тому на зовнішніх гранях ребра жорсткості (кутові секції) є загальними. Як правило, уникати розміщення ребер жорсткості всередині бака. Це може спричинити деякі важкодоступні місця, в яких смог та забруднення можуть осісти та спричинити корозію.

Норма нагнітання насосів зазвичай не така висока, але тиск у них високий. При закачуванні в свердловину тиск повинен бути рівним тиску, що протікає в свердловині, а при закачуванні на експортну лінію він повинен дорівнювати проектному тиску платформи. У багатьох випадках використовували насоси витіснювального типу.

На додаток до цих двох основних елементів пакету є кілька інструментів. Вони можуть включати манометри та трансмітери у всмоктувальній та нагнітальній головках насоса, манометри та трансмітери в резервуарах, клапани зменшення тиску в байпасних лініях для повернення надлишків хімічних речовин у резервуари тощо.

У комплекті буде локальна панель управління для роботи насосів, крім передачі деяких сигналів тривоги або сигналів, таких як спрацювання, зупинка, загальна несправність тощо, до центральної системи управління.

У деяких випадках всі хімічні речовини можуть поєднуватися в одному заносі. Див. Рис. 3.15 .

Малюнок 3.15. Системи впорскування хімічних речовин на одному заносі.

Перший бак, який має більший об’єм, містить інгібітор корозії.

Другий резервуар - піногасник, який впорскується в барабани FWKO та тест-сепаратор.

Третій бак призначений для деемульгатора, який безперервно впорскується в барабани FWKO.

Четвертий бак, який менше за всіх, - це резервуар-деемульгатор. Він вводиться лише в гідроциклони.

Люки танків розташовані вгорі. Лише найменшому баку не вистачало ширини. Тому лаз розміщений збоку.

Індикатори тиску після інжекторних насосів (робочий тиск 125 бар) розташовані в лінії для полегшення доступу до місця.

ПСВ усіх танків також трубопроводами розташовані один біля одного.

Кожен резервуар має вентиляційний отвір, який розташований поблизу суміжного люка.

Насадки для заповнення розташовані на краю кожного резервуара. Це дозволяє наповнювати ручними насосами збоку упаковки.

- Алкогольні напої - огляд тем ScienceDirect

- Активоване вугілля - огляд тем ScienceDirect

- Дизайн змінних процедур - огляд тем ScienceDirect

- 2,6 Динітротолуол - огляд тем ScienceDirect

- Антипаразитарні властивості - огляд тем ScienceDirect